|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

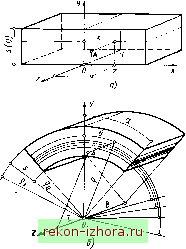

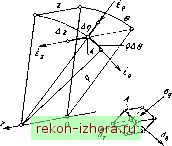

Промышленность Ижоры --> Точность многооперационной вытяжки Глава ГИБКА 1. ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ, ВИДЫ ГИБКИ Формоизменение заготовки рассматривают в неподвижной цилиндрической системе координат р, в, г. Если кривизна заготовки равна нулю, цилиндрическая Система координат переходит в прямоугольную систему х, у, Z (рис. 1, а). Формоизменение заготовки характеризуется не только изменением формы ее внешних поверхностей, но н изменением воображаемых материальных поверхностей (бесконечно тонких слоев), мысленно проведенных внутри заготовки (на схеме - через произвольно выбранную точку А). При гибке заготовки с нулевой начальной кривизной какой-либо слой, параллельный плоскости г, х, движется, изменяет свою кривизну, удлиняется или укорачивается как в продольном (по координате 9), так и в поперечном направлении, принимая форму цилиндрической или нецнлннд-рической материальной поверхности. Причем эта поверхность может быть как круговой, так и иекруговой. По характеру формоизменения материальной поверхности различают следующие виды гибки: круговая цилиндрическая; круговая нецнлиндри-ческая; некруговая цилиндрическая; некруговая иецилиндрическая. Признаки круговой цилиндрической гибки следующие; слои, параллельные плоскостям координат X, у и у, 2, остаются плоскими, ортогональными любому цилиндрическому слою радиусом р (вначале плоскому, параллельному плоскости г, X, имеющему координату у); форма н площадь сечения плоскостью г, р (вначале плоскостью у, г) ие меняются по углу в; в исходном состоянии материал однороден по координатам г и л:,.а в процессе гибки - по координатам виг; изгибающий момент и продольная нагрузка, меняясь прн гибке по времени t, остаются постоянными по координате 6; внешняя поперечная нагрузка равномерно распределена как по координате в, так и г; осевая нагрузка равномерно распределена по координате 9 и имеет такие величину и характер распределения по координате р, что сохраняется первый признак. Во время гибки размеры заготовки могут меняться в продольном (по к<юрдннате 9), поперечном (по координате г) и в другом поперечном (по координате р) направлениях. Продольный размер различных цилиндрических слоев меняется в зависимости от их расстояния до внешних слоев, изменяется и само это расстояние. Поэтому об изменении продольного размера L заготовки судят по изменению геометрическое (не материальной) срединной поверхности радиусом р (s/2), равноудаленной от внешних (граничных) слоев радиусов р и р. Имеется также цилиндрическая геометрическая поверхность радиусом р (ее = 0) с неизменным продольным размером L = L (0), т. е. поверхность постоянной длины или нулевой окружной деформации. Ее положение относительно внешних слоев может меняться по времени t. В частности, она может совпадать со срединной поверхностью. Тогда длина изогнутой детали равна исходной длине заготовки. Если поверхность радиусом р (ее - 0) располагается с вогиутой стороны от срединной поверхности, длина заготовки в процессе изгиба увеличивается, а если с выпуклой - сокращается. Цилиндрические слои заготовки движутся относительно внешних слоев: при увеличении ее кривизны - от вогнутого внешнего слоя к выпуклому ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ, ВИДЫ ГИБКИ внешнему слою, а при сокращении кривизны - наоборот. Кроме названных, имеются еще геометрические поверхности, обладающие тем свойством, что в слоях, принявших мгновениое положение этих поверхностей, какая-либо скорость деформации материальной частицы (точка А) - радиальная Ер или окружная ее (рис. 2) (в частности, и та, и другая) - равна нулю, или же напряжение ае (или а) меняет знак, проходя через нуль. Это геометрические поверхности нулевой радиальной (радиусом р (ёр = 0)) или нулевой окружной (радиусом р (ёе = 0)) скорости деформации (рис. 1, б) и нулевого окружного (или осевого) напряжения (на рис. 1 ие показаны). Признаки круговой иецилиндриче-ской гибки следующие: слои, вначале параллельные плоскости г, X, превращаются в материальные поверхности вращения относительно оси г (сеченне каждой такой поверхности плоскостью 2, р представляет собой кривую - образующую поверхности, обращенную выпуклостью к оси г); слои, параллельные плоскости х, у, также превращаются в поверхности вращения (конические, но с криволинейными образующими); слои, параллельные плоскости у, г, остаются плоскими, ортогональными к двум другим слоям - материальным поверхностям вращения; форма и площадь сечения плоскостями г, р не меняются по координате 9, но меняются по времени t; материал в исходном состоянии однороден по координате х, а в процессе гибки - по координате 9; изгибающий момент и продольная нагрузка остаются постоянными по координате 8, но меняются по t; внешняя поперечная нагрузка равномерно распределена по координате 9; осевая нагрузка отсутствует; если же она есть, то равномерно распределена по 9, но не обеспечивает сохранение плоскостности слоев, первоначально параллельных плоскости х, у; имеются геометрические поверхности с радиусами р (s/2), р (eg = 0),  9(,-0) 9W Рис. 1. Координаты точки А (материаль ной частицы) в неизогнутой (а) и в изогнутой (tf) заготовке р (бр 0), р (ое - 0), иазваиные выше. При некруговой цилиндрической и иекруговой нецилиндрической гибке отсутствуют перечисленные выше признаки в отношении неизменности геометрических и силовых параметров по координате в. Плоские слои, параллельные плоскости у, г, ие остаются плоскими.  Рис. 2. Схема скоростей деформации малых волокон, исходящих нз точки А, и схема напряжений 2. РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ Круговая цилиндрическая гибка. Радиус срединной поверхности определяют по формуле p(s/2) =-р +s/2= pfe-s/2; (1) длина срединной поверхности в растворе угла а L (s/2) = р (s/2) а. Радиус и кривизна поверхности нулевой окружной деформации р (ее= 0) =L (0)/а Х= 1/р (ее =0)= alL (0). (3) Кинематика движения наиболее проста, когда эта поверхность находится на неизменном расстоянии а от поверхности радиуса р : р (ее = 0) р -I- а. При выполнении равенства (4) плоский слой, содержащий точку А, с координатой !/ и с исходными длиной L = L(0) и шириной В = В (0) становится цилиндрическим с координатой р, длиной L и шириной В. Эти координаты связаны равенством р= V2/-(0)B(0) ylBa + pl, (5) причем S = V2L (0)B(0)s{0)/Ba + pl- р .  Рис. 3. Схема действия изгибающих моментов и сил иа элемент листа Поверхности нулевых радиальной и окружной скоростей деформации имеют радиусы (ёр = 0) = 2р (р -f а)/(1 -f e,)~pl рМёв = 0) = рёр = 0) X X (а -f eja)/(a - ёа), a=ad/dt. (8) В биметаллической заготовке илн в заготовке, состоящей из k слоев t=ft толщиной Ai/;, s(0)- J] А I/,-, тол-1 щина слоев при гибке меняется по-разному в зависимости от их положения. Координата границы между слоями в плоской заготовке и координата р этой же границы в процессе гибки связаны равенством (5). Прн заданных координатах у, границ между слоями а мгновенная толщина слоя Ар = Изгибающий момент относительно оси, параллельной оси г. Изгибающий момент Mi берут относительно оси, проходящей через центр тяжести сечеиия заготовки плоскостью г, р. Для прямоугольного се<18ния заготовки координата центра тяжести (радиус центральной линии) Рц = Ро + s/2 = = р (s/2) (рнс. 3). Изгибающий момент на единицу размера В (0) определяют по формуле f>h (В = 1) = I ое (р - Рц) dp. (9) Ре Результаты вычислений приведены в табл. 1. Они представлены в виде безразмерного момента = = Mz/[As (0) В (0)]. Прн относительно небольшой кривизне (s (0)/ро 0,2) влияние напряжения Ор иа Mz не учитывают, и прн В = В (0) = const формула (9) принимает следующий вид: (В = 1) = 2от (S - а) а/Уз + -Ь 2Я (рц5 - poPh lnPh/Po)/3, (10) где Ото, П - константы линейной аппроксимации кривой упрочнения. !П о о со -* -* <п сч f- о -* t-t- oi сч f- со сч О О О--сч со -* о о о о о о о 05 СГ С£) со СЧ о о 00 о СЧ - СЧ 00 сч со со о -* - tr - -. CN со со о о о о о о о Ю - 00 00 со CN о со 00 00 о 05 1Л 00 - о - - -- CN (N со СО о со о о о о о 00 h- о со со 00 00 LO h- 05 - о со CJ5 00 05 о СО Ю 00 -. --СЧ СЧ СЧ СЧ СО о о с? о tij о о СЧ СЧ о со со 00 00 СЧ о t-- СТ1 СТ1 о СЧ со Tj- со 00 СЧ СЧ СЧ СЧ СЧ СЧ СЧ о о о о о о о со со СЧ СЧ о 00 1Л СЧ 05 05 00 00 о - - СЧ со 1Л СЧ СЧ СЧ СЧ СЧ СЧ СЧ о о о о о о о SC4 о о о СЧ со - со 00 со 05 о о - СЧ СЧ - СЧ СЧ СЧ СЧ СЧ СЧ о о о о о о о 1Л со Ю 00 о со СЧ h- - со - Ь- 00 00 00 05 00 о о о о о о CD 00 со Ю - со CN - со 1- 05 о >л т}, г}, rj 1Л -J* ооооооо СЧ * 00 со - со * 00 t~ 05 1Л §§5;ggSS о о о о о о о т}< 1Л ;о -I о 00 СЧ gC4 счсо ООО ООО о о г~ ю со СЧ - о о о о о о о о 00 СЧ о -* S I §2:2?5 о со о со о со ООО. ) о 3 о - I t-. с---- - I - - СЧ СЧ со о о оооо о о о о о 00 со -* СЧ о Т о со со - СЧ СЧ СЧ о со о о со I со 00 с 1 < о о о о о о со , со СЧ Ч- со СЧ со 00 - со - I - - - СЧ СЧ о о оо оо о о о о о о о , 00 СЧ о 2! I t22 2 ® о оооо о ооооо о о 00 СЧ СЧ Tl- 1Л со оо о оо о о 10 о о о о* о о* о* о о* о t~ ю со СЧ - о со о СЧ СЧ со ю CJ5 о о CJ5 со о 05 о -* SCO 00 - со СЧ о о--СЧ со © о о о о о о со 00 CJ5 со со со о о о о - - сч со о о о о о со о Ю >=f - 1Г> оо оо ч- О! о 00 СЧ t-. ---5 Tj- со СЧ t-- ) --- СЧ СЧ о о о о о о* о СЧ 05 СЧ о со OD о со 00 СЧ t- 05 СЧ to go СЧ ч- со - ю - - - - СЧ СЧ о о о о о о о ----- --- ) СЧ о - СЧ ч- со о со --,---(-Ч СЧ о о о о о о о 05 Ч- - о СЧ Ч- со Ю - со (J5 о - СЧ Ч* со 00 о о о о о о о о со f- о о ч- - - So - 05 05 Ч-- СЧ со ч- со 00 СЭ о о со со о о со со - со о о с © (35 00 - СЧ S g g о СЧ со Ч- I ооооооо -. 00 05 со о Ч* - 00 05 00 Ч* t- 00 00 (3> о - СЧ о о оо - - о о* о* о о о о о о § о о о § о о о о о о о < 0> 00 0XNU2O ssss о* о оо Продолжение табл. 1

-1 s > Продолжение табл. 1

о > о j: га и га О ia О -3 S > с > З: я и с

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |