|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки *> l e-S о Ч Д , ж О - к св с s H 4 o - o о о (n о о о о i I 00 CD со о со х * о I I I I 5° о о о о о ю о со о i I I I * * * * CD со о оо о м 3 ю со о о о о 10 CD 1 ino* * * о CD 00 00 1 00 00 о о о о о о о I I I I I I I LO t- CD CD Г-- о .-г /-Г о о § о. н 00 со о - - оо COcN Ю CD сч cd оо о о о е 00 ю о о eg со СЧ о о оо ю ю 1Л со о о

о S & 3 s о) § 2 к ч и >, >. а: о. x к оа ск cf s s о - со со 9- о. x с V i с cs i о s s X XXV \о s в->. а- со а. 3 x 3 i ш к о, э о н со со d. * * * Поэтому проверку следует производить на допускаемую работу за каждый ход фг расч = (Л/дв. x - -12PSs.(-KA-)\. (34) Если окажется, что требующийся расход энергии Лф,- > Лфг расч-1 1 то необходимо выбрать машину с увеличенной мощностью электродвигателя или уменьшить частоту вращения кривошипа на данной машине. Выбор листоштамповочиых и листогибочных гидравлических прессов. Выбор по усилию, у гидравлических прессов номинальное усилие Р может быть достигнуто при любом положении подвижной поперечины, т. е. всегда коэффициент нагрузки Ка - - Поэтому выбор производят по максимальному технологическому усилию max для данной технологической операцин: Рп - дэт max, (35) где АГд - коэффициент долговечности, учитывающий влияние динамических нагрузок; Кэ - коэффициент, учитывающий эксцентриситет нагрузки относительно оси пресса. При вырубке прямым пуансоном Кд = 0,Зн-0,4. Если пресс оснащен демпферами, то /(д = 0,55-0,65. При штамповке с эксцентриситетом, когда центр давления штампа не совпадает с осью пресса, где xi и Х2 - соответственно проекции эксцентриситета х иа оси параллельную и перпендикулярную фронту пресса; и Lc - расстояния между колоннами (стяжными болтами рамных прессов) соответственно вдоль и поперек фронта пресса; d - диаметр колоины (болта); b - расстояние от рабочей поперечины до верхней; Я - расстояние от нижней поперечины до верхней. 8. Коэффициент энергопотребления Кз, Дж/МНь

Поскольку геометрические размеры 6 и Я в каталожных данных отсутствуют, то можно принимать 6/Я 0,25. Проверка по линейным технологическим параметрам. Выбранный по усилию Рн пресс должен иметь достаточную величину хода Smax рабочей поперечины, необходимые размеры стола и поперечин и достаточную высоту штампового пространства. Выбор кривошипных и гидравлических прессов-автоматов для чистовой вырубки. При рабочем ходе ползун пресса-автомата преодолевает сопротивление вырубки Рвыр> сопротивление прижима Рп и сопротивление контрпуансона Рк. п- Величины Рп и Р . п составляют доли усилия вырубки. Обычно Р = 0,22 -- 0,27Рвь1р; Рп, п = 0,38 ~ 0,43Рвыр- (37) Тогда технологическое усилие на ползуне Рт = Рвыр + Рп + Рк. п = = 1,6- 1,7Рвыр, (38) где усилие вырубки Рвыр берется из технологических расчетов. Прессы-автоматы для чистовой вырубки характеризуются одним главным параметром - полным номинальным усилием Р . Поэтому выбор пресса-автомата производят по формуле Р >Рт = 1,6- 1,7Рвыр. (39) В каталогах указывается также ограничение использования машины ВЫБОР ОБОРУДОВАНИЯ ПО толщине и ширине обрабатываемого материала. Поэтому в том случае, если машина хотя и приемлема по условию (39), ио ие проходит по толщине и ширине обрабатываемого материала, следует выбрать пресс-автомат с большим иомииальным усилием. Выбор винтовых прессов. Винтовые прессы получили применение на операциях калибровки (рельефной формовки) иа заготовках из толстолистовой стали. Эти операции характеризуются высоким сопротивлением деформации и уменьшенным расходом работы Аф вследствие малой величины самой деформации. Условие выбора винтового пресса по усилию Рн>Ртшах- (40) При использовании винтового пресса необходимо, чтобы кинетическая энергия La, накопленная в приводе, не превышала, с учетом потерь, требуемой работы пластической деформации Аф. В противном случае усилие пластического формоизменения Рф резко возрастет и достигнет величины, недопустимой по прочности деталей пресса. Проверку по величине кинетической энергии выполняют по следующей формуле: э-К + Р/20п , (41) где Аф - работа пластической деформации, кДж; Рф - усилие пластического формоизменения, кН; Сц - жесткость пресса, кН/м; с = (1,2-1,6)10КР (42) (Р - номинальное усилие, МИ)! Т) - механический КПД; т)м= 0,80-h 0,85. По величине кинетической энергии Lg осуществляют настройку на величину хода ползуна. Иногда винтовые прессы применяют для вытяжных операций. В этом случае выбор пресса производят по кинетической энергии Lg. = Ц, (43) где - номинальная величина кинетической энергии по каталогу; - потребная кинетическая энергия; определяют по формуле (41). Поскольку пластическое формоизменение в этом случае совершается на большом рабочем ходе, то усилие пластического формоизменения получается значительно меньше номинального, и проверку на Рф не производят. Выбор паровоздушных листоштамповочных молотов простого действия. В мелкосерийном и опытном производстве детален из листовых алюминиевых сплавов и стали применяют молоты простого действия. Как правило, штамповка производится за один удар, реже - сериями последовательных ударов. Выбор молота производят по эффективной кинетической энергии за один удар: La = Аф/2Т)у, (44) где г - число ударов на операции; т)у - КПД удара; т)у = 0,780,82. По величине эффективной энергии удара Ц (Дж) устанавливают величину хода падающих частей Нт (м) к началу рабочего хода; Нт = Ьэ/От)м. (45) где G - Сила тяжести падающих частей, включая верхний штамп, Н; G = mg (т - масса падающих частей по каталожным данным, кг); т)м - механический КПД; т)м = 0,95. По каталогу следует проверить, соответствует лн величина полному ходу падающих частей. Выбор ротационных листогибочных машин. К указанному типу машин ротационного действия отнесены: листогибочные машины с поворотной гибочной балкой, листогибочные машины трех и четырехвалковые, зиг-машины. Каталоги на этн машины содержат необходимые данные для их выбора: толщину и ширину обрабатываемого материала, раднус гнбкн, расстояние между осями рабочих валков и т. д. Выбор трубогнбочных машин. Выбор производят на основании данных каталогов; по наружному диаметру обрабатываемой трубы, по толщине стенки, по радиусу гибочного сектора и т. д. Выбор дисковых листовых ножниц. Выбор производят по наибольшей толщине разрезаемого листа и по вылету иожей (определяет габариты детали); указанные данные приведены в каталогах. Глава ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Качество конструкторско-техноло-гнческой подготовки производства определяется уровнем разработки технологии на четырех основных этапах: отработка технологичности конструкции детали, узла, изделия; разработка маршрутной технологии, определение потребности в оборудовании, оснастке, средствах автоматизации и механизации, укрупненный анализ технико-экономнческих показателей производства нового изделия; разработка рабочей технологии, проектирование штампов, другой оснастки, средств автоматизации и механизации; наладка и внедрение новых технологических процессов, корректировка их по результатам наладки. На первом этапе конструкторы при участии технологов по различным видам обработки и сборке создают технологичную конструкцию изделия, осуществляют увязку конструкторских идей с требованиями и возможностями производства. К этой работе следует приступать в начальной стадии конструкторских разработок нового изделия. Например, для автомобиля - в процессе создания макета внешних форм н эскизной проработки конструкции, т. е. за 2-2,5 года до выдачи чертежей иа подготовку производства. В ходе отработки технологичности решается задача достижения необходимого уровня качества детали (узла, изделия) прн минимальных материальных, трудовых и энергетических затратах. Важнейшие требования развития технологии, которые обеспечиваются на данном этапе, следующие: применение экономичных способов штамповки; укрупнение деталей, сокращение числа штампованных деталей в узле, изделии по сравнению с известными аналогами; применение прогрессивных материалов и, в первую очередь, низколегированных сталей, экономичных профилей, эффективное использование материалов и отходов; автоматизация и механизация производственных процессов, применение прогрессивного оборудования; необходимая стойкость и работоспособность штампов; рациональная унификация и стандартизация элементом в новом изделии и в оснастке для его изготовления. Для определения возможности удовлетворения этих требований выполняют качественную оценку уровня технологичности деталей, узлов, изделий - сравнение с базовым вариантом или аналогами. Второй этап включает разработку маршрутной технологии и анализ на ее основе уровня технологии, ее количественную оценку по ряду технико-экономических показателей: суммарной норме расхода материала и коэффициенту использования материала на изделие и по видам материала; трудоемкости по узлам, на изделие в целом, по группам оборудования; ожидаемому уровню автоматизации и механизации. Данные критерии позволяют активно воздействовать на конструкцию, совершенствовать ее, нацеливая отработку конструкции на конкретные объекты (детали, узлы). Результаты разработки второго этапа служат также исходными данными для проекта реконструкции производства или строительства нового завода, цеха, для выбора и заказа оборудования. Третий этап - разработка рабочей технологии н другой конструкторско-техиологической документации, запуск ее в производство, поэтапное изготовление штампов. На четвертом этапе, заключительном, осуществляется реализация разработок, выполненных в период Листовые штампованные детали автомобилей / - на многопол-зуновых автоматах - прочие виды деталей / - нз рулона или из отхода (У) - из штучных заготовок (2) / - из отхода или совместно с другими деталями (/) / / - из рулона в автоматическом режиме (2) / - прочие виды (3) I - из отхода (/) -из штучных заготовок (3) Последовательная штамповка Многопозиционная штамповка Вырубка, резка; вырубка, совмещенная с другими операциями Штамповка на робототехннчес-ких комплексах / - штамповка на поточно-механизированной линии IV - пооперационная штамповка с механизацией V - то же, вручную Гибка Гибка - формовка Неглубокая вытяжка Вытяжка осе-симметричных деталей Вытяжка деталей со сложной поверхностью Дополнительные баллы за сложность Число вытяжек более трех Весьма глубокие детали Суммарная оценка

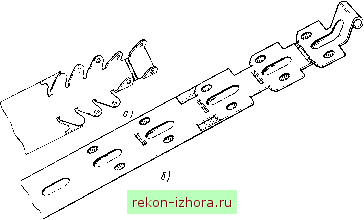

Рис. 1. Классификатор штампованных деталей: 1,2,3- число баллов оценки технологической сложности; /, , / - приоритетный класс по экономичности и достижимому уровню автоматизации  Рис. г. Примеры применения последовательной штамповки: а - на обычном прессе с правильно-подающим устройством; б - на многоползуновом; прессе-автомате технологической подготовки производства. Проектируемая технология должна быть сориентирована на определенные методы обработки и состав оборудования. В связи с этим для условий каждого конкретного производства следует разработать классификатор штампованных деталей. Классификатор, показанный на рис. 1, применим для прессового производства легковых автомобилей и содержит приближенную балльную оценку технологической сложности деталей, которая возрастает вправо - вниз. Технологичность узла или изделия может быть оценена по сумме баллов входящих деталей. Меньшим числом баллов оценивается возможность применения более прогрессивного метода изготовления. Подсчет баллов и сопоставление числа входящих деталей целесообразно вести в первую очередь по определяющим узлам, например, для автомобиля, таким, как кузов, дверь в сборе и т. д. Таким образом выявляются недостатки проектируемой конструкции, и, при отсутствии технического обоснования, такие недостатки подлежат устранению с целью доведения конструкции до уровня, превышающего аналог. В общем случае разработку технологии на конкретную деталь начинают с анализа ее конструкции и предварительного выбора оборудования и метода штамповки, исходя из требований качества и приоритета вида обработки. Сначала оценивают возможность и целесообразность применения последовательной штамповки в ленте (рис. 2). Приоритет последовательной штамповки, в особенности для условий крупносерийного и массового производства, объясняется высокой производительностью процесса и точностью изготовляемых деталей. Диапазон ее применения весьма широк - от мелких деталей из проволоки и специальных профилей шириной (стороной, диаметром) в несколько миллиметров до деталей сложной пространственной формы, штампуемых из рулона шириной 1600 мм и более. Изготовление мелких и особо мелких деталей последовательной штамповкой иногда приводит к некоторому увеличению расхода металла по сравнению с пооперационной - традиционной штамповкой. Однако применение последовательной штамповки позволяет полностью автоматизировать процесс изготовления детали, ликвидировать опасность травмиро-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |