|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

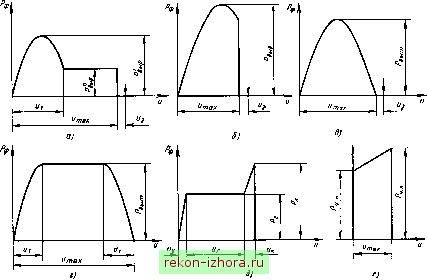

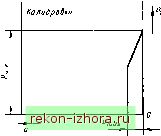

Промышленность Ижоры --> Точность многооперационной вытяжки Скоростные параметры оборудования определяются требованиями к скоростному режиму деформирования: по максимально допустимой скорости tдщax чтобы не превысить запаса пластичности (например, при вытяжке низкоуглеродистых сталей ид шах < < 0,3 м/с), илн по минимально допустимой Цд mm-чтобы создать условия, при которых достигаются наиболее высокие показатели пластичности (например, при вытяжке некоторых малопластичных сплавов). Требования 4, 5 и 7 к машинам (см. выше) определяют линейные технологические параметры, направлены на осуществление возможности размещения штампов н средств автоматизации в рабочем пространстве машины, совершения заданного рабочего хода и последующего извлечения заготовки из штампа и, наконец, крепления штампа (инструмента) к исполнительному органу. Точность движения исполнительного органа и прикрепленного к нему штампа (инструмента) во многом определяет качество штампованных деталей. Опыт показывает, что указанная точность зависит от особенностей конструктивного устройства машины и ее упругой податливости под действием деформирующей силы: чем больше податливость, особенно в плоскости, перпендикулярной к движению штампа, тем ниже точность штамповки. Поэтому дли штамповки деталей повышенной точности целесообразно выбирать более жесткие машины, например, вместо кривошипного пресса открытого типа применить пресс закрытого типа; стойкость рабочих частей инструмента прн этом существенно повышаетси. Выбор типа машины в зависимости от серийности производства традиционно решается так: в крупносерийном и массовом производстве деталей применяют универсальные, специализированные и специальные машины с автоматизированным технологическим циклом; в мелкосерийном и серийном производстве - универсальные и специализированные машины с частично автоматизированным нли механизированным технологическим циклом. Благодаря автоматизации управления складами (магазинами) исходного металла, штампов, готовых деталей, а также наладочными движениями исполнительных органов кузнечно-прессовых машин и средств транспортирования в настоящее время широко внедряются гибкие производственные системы - ГПС (или гибкие автоматизированные производства - ГАП). Это штамповочные центры, в составе которых в качестве базовой установлена та или иная кузнечно-прессовая машина с автоматизированным технологическим циклом. Подобного рода штамповочные центры рентабельны даже в условиях мелкосерийного производства. В единичном или мелкосерийном производстве применяют штамповку на специальном оборудовании с упрощенной штамповой оснасткой (штамповка полиуретаном, жидкостью в условиях гидростатики, взрывом и др.). Особенности силового режима штамповки существенным образом влияют на механическое состоиние кузнечно-прессовой машины. Например, в деталях машины могут возникнуть напряжения, превышающие допускаемые при данном положении исполнительного механизма, нли внезапный спад технологической нагрузки при выполнении разделительной операции может настолько возбудить конструкцию машины, что по-явнвшнеси в ней динамические нагрузки резко снизят надежность машины, а могут вызвать и разрушение ее соединений. Машина в этом случае становится источником интенсивных колебаний, неблагоприятно влияющих на окружающую среду и человека. Экологически неблагоприятное воздействие (шумовое) машины может наблюдаться прн высоких частотах вспомогательных ходов исполнительного органа нли при его высокой скорости в момент рабочего хода. Радикальное решение проблемы состоит в установке машины на упругих амортизаторах в изолированной камере. В каталогах кузнечно-прессовые машины расположены по возрастанию главных параметров, совокупность которых определяет выбор конкрет ной машины для осуществления задан ного технологического процесса. Для машин статического действия характеризующихся малыми ско ростями исполнительного органа в начале рабочего хода (%. р < 1 м/с) главным параметром является номи нальное усилие Рц; для специальных машин вместо номинального усилия принято указывать габаритный размер исходного материала или деталей, которые можно изготовить на данной машине. Для машин ударного действии главным параметром является кинетическая энергия Lg, накопленная движущимися частями к началу рабочего хода, или масса т этих частей. Основные паспортные данные на машину включают: подачу Smax исполнительного органа, мм; номинальную частоту ходов исполнительного органа в минуту; закрытую высоту Нз штампового пространства и величину ее регулирования Ярег, мм; размеры исполнительного органа и стола (подштамповой плиты) в плане, мм; размеры мест крепления, мм; усилие Рп и подачу Sn подушки и др. Для характеристики эксплуатационных возможностей кривошипных машин в паспортах также приводятся; графики усилий Рд, допускаемых прочностью валов и зубчатых передач, по ходу S ползунов; графики допустимой работы Аф пластического формоизменения в зависимости от коэффициента ki использования ходов. Исходные данные для выбора листо-штамповочной машины. Для обоснованного выбора машины необходимо иметь следующие данные, взятые из технологической и конструкторской документации; вид и последовательность операций, осуществляемых на данной машине, - для выбора типа машины и уровня ее автоматизации; Up - перемещение инструмента в период рабочего хода; холостой перебег % (захождение) рабочих частей инструмента при прямой подаче после окончания рабочего хода до крайнего нижнего положения (к. н. п.); максимальное усилие Рф или полная работа Аф пластического формоизменения - для определения размера машины; усилие Рц и ход подушки Sn; усилие Рц и ход выталкивателя Sb; вид заготовки (лист, полоса, рулон, штучная заготовка), ее размеры и свойства; размеры штампа: закрытая Яшт и открытая Яотк высоты и габаритные размеры в плане Лшт шт; размеры съемника. Графики усилий пластического формоизменения и работа деформации. Технологическое усилие. Непосредственно на рабочие части инструмента (пуансон, матрицу, штамп) действует сопротивление со стороны обрабатываемого материала - усилие Рф пластического формоизменения, изменяющееся прн перемещении и инструмента. Зависимость Рф (и) может быть рассчитана по формулам теории обработки давлением нли задана в виде аналитической аппроксимации экспериментальных графиков. Последний способ широко применяют при выборе кузнечно-прессовых машии. 1. График усилий вырубки - пробивки скошенным пуансоном приведен на рис. 1, а. Его аналитическая аппроксимация следующая: Bl = 1, ?2 = О при и < Ui, I2 = 1, I1 = О при ui < U < < max- Усилия вырубки - пробивки -- максимальное Рвыр и постоянное Рвыр на втором этапе процесса, полное перемещение инструмента Umax и захождение Из - берутся нз технологических расчетов. Величина перемещения uj пуансона на 1-м этапе равна ,=2s[l-(arcsin Р; р/Р; р)/я], (2) где S - толщина исходной листовой заготовки. Работа деформации Аф при вырубке - пробивке скошенным пуансоном определяется как площадь под аппроксимирующим графиком: ф = 2P; pS (1 - cos 3t i/2s)/n + + Р;ыр( тах- 1). (3)  Рис. I. Графики усилий пластического формоизменения 2. На рис. 1,6 приведен график усилий вырубки - пробивки пуансоном без скоса. Его аналитическая аппроксимация Рф = Р . 0,675я sin-и. и его ход Ug до крайнего положения после окончания вытяжки берутся из технологических расчетов. Работа деформации при первой вытяжке Лф = 0,64Р1,ыт гаах- Максимальное усилие вырубки - пробивки Рвыр и захождение пуансона из берутся из технологических расчетов. Полный ход пуансона Аналогично задают график усилий отбортовки Рф (и) и определяют работу деформации Лф. 4. График усилий второй и последующей вытяжки (рис. \,г): где К = 0,4ч-0,6; причем меньшие значения К задают для более твердых материалов. Работа деформации при вырубке- пробивке Лф= 0,72Рвыр тах. (6) 3. График усилий первой вытяжкн (рнс. 1, в): Рф = Рвыг (ii sin-? + \ max + I2 + 1з Sin 2я max ), (9) Рф = Рв max Максимальное усилие первой вытяжки Рвыт> полный ход пуансона Ищах где li= I, 12 = 5з = О при U < Ui = = 0,25un,ax; §2=1. ii= 1з= О при ui < U < 0,75un,ax; ?з = 1. 11=2 = = О прн и > 0,75uniax- Максимальное усилие последующей вытяжки Рвыт и полный ход пуансона Umax берутся из технологических расчетов. Работа деформации при последующей вытяжке Лф = 0,818Рвыт тах- (Ю) 5. График усилий одноугловой гнбкн с правкой нлн без правки (рис. \,д). Прн гнбке с правкой Рф ={h+ h) Рг + 1з + (Рк - Рг) - ( max + Цу) Рг + , (И) где = 1, I2 = ?з = О прн и < Uy; I2 = 1. = 1з = О прн Uy < U < max -f у; 1з = 1. ?i = I2 = О прн и > Umax + у Максимальные усилия гнбкн Рр и правки Рк, ход пуансона прн упругом изгибе Uy, полный ход пуансона прн пластическом гибе Umax и прн пластической правке Uk берутся из технологических расчетов. Работа деформации прн гнбке с правкой ф = (- Uy -Ь Umax + ) + + 4-kU . (12) Прн гнбке без правки график усилий пластического формонзменення Рф (и) характеризуется только первыми двумя участками на рнс. 1,д, а его функция первым членом суммы в уравнении (11) при з =0. Прн определении работы деформации Аф для гнбкн без правки следует иметь в виду, что и = 0. 6. График усилий чеканки, калибровки, правки (рис. \,е): Рф = Рч. н + (Рч. к - Рч. н). Umax (13) Начальное P и конечное (максимальное) Pq. усилия чеканки, калибровки, правки и полный ход пуансона Umax берутся нз технологических расчетов. Работа деформации при чеканке, калибровке, правке Лф = 0,5 (Р,.н+Рч.к)игаах. (14) При выполнении вытяжки на прессах, не имеющих прижимных ползунов, - лнстоштамповочные прессы простого действия, многопознционные прессы-автоматы со встроенными пневмо- или гидропневматнческимн прижимными подушками - при рабочем ходе главного ползуна преодолевается сопротивление Р указанных подушек. В ряде случаев (вытяжка, гибка) необходимо преодолеть сопротивление Рв встроенного выталкивателя. Системы современных прессов устроены так, что усилия Рц и Р в период рабочего хода изменяются незначительно, и поэтому в. расчетах их можно принять постоянными. Сопротивление движению пуансона включает не только уснлне пластического формонзменення Рф, но и усилия прижима Рп и выталкивателя Рв. Поэтому технологическое уснлне Р необходимое для выполнения технологической операции, в общем случае т = Рф + Рп + Рв- (15) Графическая интерпретация уравнения (15) означает, что график усилий пластического формонзменення Рф (и) должен быть поднят на величину Рп (и) + Рв (и) = const, т. е. Рт(и) = Рф(и) + Рп(и)Н-Рв(и). (16) Если прижим и выталкивание отсутствуют, то Рт (и) = Рф (и). (17) Графики усилий миогопозициоииой штамповки. Суммарный график технологических усилий Рс. т (и) Одновременной штамповки на нескольких позициях за один рабочий ход исполнительного органа получают сложением элементарных графиков Р (и) для отдельных операций. Дли примера на рнс. 2 приведены элементарные и суммарный графики усилий для многопозиционной штамповки: первая вытяжка (с прижимом) -f вторая вытяжка (с прижимом) + калибровка фланца + пробивка отверстий во фланце + вырубка по контуру. Параметры элементарных графиков берутси из технологических расчетов. /~ я вытяжка Umax

Рис. 2. Графики усилий пластического формоизменения при миоголозициоииой штамповке (ejj - ход ииструмеита, при котором достигается опасное для прочности пресса усилие >° J,) Прн сложении элементарных графиков обязательно соблюдение правила точки отсчета . Для операций без холостого перебега инструмента за точку отсчета принимается крайнее (нижнее, верхнее, переднее) положение исполнительного органа, от него влево откладывают щах н слева направо строится график усилий. Для операций с холостым перебегом (захождением) инструмента (операции вырубки и пробивки всегда, а также вытяжки и гибки напроход) от крайнего положения откладывается влево захождение Из, а уже строится график усилий. Выбор кривошипных листовых ножниц с наклонными ножами. Каталожные данные содержат прямые указания о возможности применения кривошипных листовых ножниц: номинальную толщину Sh (мм) разреза- емого листа при пределе прочности материала Ов = 500 МПа и наибольшую ширину листа L (мм). Если металл характеризуется показателем прочности Ов, то на данных ножницах можно разрезать лист толщиной Si=Wo;. (18) Выбор кривошипных прессов и автоматов. Выбор по линейным технологическим параметрам. Для размещения штампов, осуществления подачи заготовки и удаления детали кривошипный пресс или автомат должен иметь: достаточную величину полного хода Smax ползуна; необходимые размеры стола пресса и ползуна в плане и элементов крепления; достаточную закрытую высоту штампового пространства. Величину полного хода ползуна Sax кривошипных прессов для вытяжки определяют исходя из удобства установки заготовки и удаления готовой деталн примерно в 2-3 больше глубины вытяжки. Такое же правило следует соблюдать и прн задании Sax для операции гибки. Прн вырубке - пробивке необходимо обеспечить съем металла - деталей нлн отхода - с пуансона, поэтому достаточно, чтобы Smax превышал на 5-10 мм зазор между съемником и матрицей. Аналитический расчет Smax можно выполнить по формуле Sax 2(Sp-fu3)/(l-cosa .p), (19) Где Sp - рабочий ход ползуна с учетом упругой податливости пресса; Sp = Umax + ASyi (20) шах - полный ход инструмента прн пластическом формоизменении; ASy - дополнительное перемещение ползуна, компенсирующее упругую податливость пресса (табл. 1); и - перебег инструмента (захождение); д. р - угол начала рабочего хода (см. табл. 1). Проверку правильности определения Sniax производят по выполнению следующих условий: возможности извлечения детали из штампов для операций, на которых получают деталн с высотой, превосходящей высоту (толщину) исходной заготовки; возможности размещения средств механизации и автоматизации. Полученное расчетное значение Smax округляют в большую сторону до значений хода ползуна принятого типа пресса по каталожным данным. . В зависимости от габаритов штампов по каталожным данным выбирают одно-, двух- или четырехкривошнпиый пресс с необходимыми размерами штампового пространства. При этом может возникнуть необходимость в корректировке величины Smax, если решающим фактором окажется не величина рабочего хода, а габариты штампов. Выбор по усилию. Главные валы и зубчатые передачи кривошипных прессов неравнопрочны при различных положениях ползуна: с уменьшением недохода S ползуна до крайнего 1. Углы начала рабочего хода н.р и дополнительное перемещение ползуна ASy

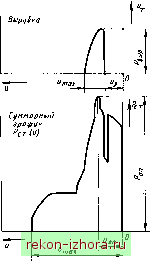

положения усилие Pq, допускаемое прочностью указанных деталей, возрастает и прн достижении номинального недохода Sh составляет номинальную величину Pj,. Поэтому по условию надежности пресса не разрешается превышение графиком технологических усилий Рт (и) графика допускаемых усилий Ро (S): первый график должен расположиться ниже второго, как это показано на рис. 3. Величина недохода ползуна Son, при котором возникает опасность нарушения прочности пресса при совершении данной технологической операции, устанавливается по зависимостям Рт (и) (см. рис. 3) с учетом перебега инструмента из и упругой деформации А1 (табл. 2). По условию надежности пресса должно соблюдаться следующее соотношение: Опасное технологическое усилие

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |