|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

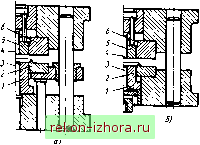

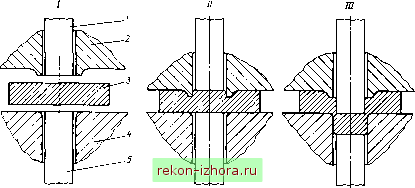

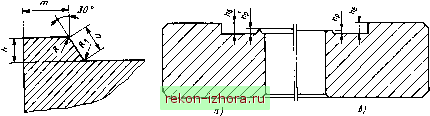

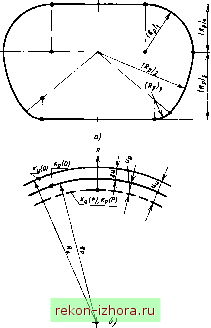

Промышленность Ижоры --> Точность многооперационной вытяжки  t1,2/1 к-1ft RU0,2h Рис. 31. Геометрические параметры клинового ребра иа прижиме (к -1,4А) (см. также гл. 18, табл. 4) Усилие прижима заготовки Q= (0,20,3) Р. Схема способа трямойУ) чистовой вырубки (рис. 30). Повышение гидростатического давления и пластичности материала в зоне сдвига достигается путем внедрения ребра вблизи поверхности разделения. Ребро размещают на прижиме (рис. 31). Рабочую кромку матрицы притупляют при отладке штампа; прнтуплеиие до 0,1s (появление заусенца на получаемой детали ие исключается). В способе могут быть применены штампы, выполненные по различным схемам (рис. 32), требующим приме-  Рис. 32. Схемы конструкций штампов для чистовой вырубки-пробивки: о - штамп с неподвижной пуансон-матрицей; б - штамп с подвижной пуаисои-матрицей; / - пуансон-матрица; 2 - прижим; 3 - осевой коитрпуаисои; 4 - осевой пуансон; 5 - кольцевой коитрпуаисои; 6 - матрица  Рис. 33. Геометрические параметры вырубаемой детали нения специальных прессов тройного действия. Реализация этого способа возможна и прн использовании модернизированных универсальных прессов, обеспечивающих требуемые действия и высокую жесткость конструкции. При этом, согласно схемам штампов, показанным на рис. 32, качественная поверхность среза у деталей (типа кольцо) будет обеспечиваться по внешнему контуру, т. е. у ребра прижима. Процесс сдвига аналогичен схеме, приведенной на рис. 30. Прн использовании немодернизнро-ванных универсальных прессов требуемые движения и действия обеспечиваются конструкцией штампов. Геометрические параметры детали (рис. 33) должны отвечать требованиям технологичности. Их определяют с помощью специальных графиков (pirc. 34). Графики приведены для материалов с временным сопротивлением = = 500 МПа и относительным удлинением Sjo > 16%. Для материалов с другими прочностными характеристиками значения искомых параметров определяют пропорционально изменению предела прочности. Прн выполнении указанных требований поверхность разделения не будет иметь следов разрушения, утяжка hy/s = = 0,1-0,25. Чистовую вырубку данным способом можно совмещать с гибкой; при этом угол гибки ие должен превышать 75°, а параллельное смещение участков одной плоскости заготовки ие должно превышать значения ее толщины. Вырубка может быть совмещена с клеймением знаков на поверхности детали, с выполнением объемного деформирования, с осадкой отдельных областей на величину не более 0,4- 0,5 S. При этом могут быть оформлены конические углубления на глубину до sm,M а =120 90 ьо за

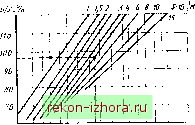

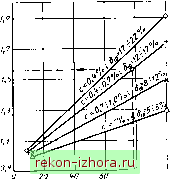

0,05 Ц1 0,2 0,3 0,5 1 1,5 2 31,5 W 15 а) /i-W,n a/s,Vo   I 2 3 I, 56 8 10 № 20 30 50 100 200 500 3 If 5 6 8 10 a S-lO ,M Рис. 34. Графики для выбора допустимых значений геометрических элементов штамповой оснастки: а - минимально допустимого значения внешнего радиуса закругления; 6 - минимально допустимого значения перемычки между цилиндрическим отверстием и кромкой детали; в - оптимально допустимого соотношения длины паза в детали и его ширины; г - минимально допустимого значения диаметра цилиндрического отверстия в детали; д - минимально допустимого значения перемычки между отверстиями нецилиндрической формы в детали илн между таким отверстием и кромкой детали 0,25 s; утолщение материала по кон-.туру углубления на (0,03-г0,05) s- Поверхности матрицы н пуансона выполняют с положительным зазором г. Который выбирают по графику, приведенному на рис. 35. До толщины s= 1,510~* м иа все материалы заготовок рекомендуется выполнение одностороннего зазора г = (0,005- -0,008) 10-3 м Способ предполагает проведение дополнительных операций для удаления заусенцев иа полученных деталях: галтовки, сошлифовки или травления. Реверсивный способ чистовой вырубки (рнс. 36). В процессе обжатия 0,5 1 1,5 2 3 t 5 Ь 8 10 12 15  ! 2 3 b 8 12 20 30 50 80 НО 300 500 100 200 ifOa д) L-10 ,н ребром прижима деталь надрезается до 20 % от S в сторону, обратную направлению окончательной вырубки. Цикл данного способа аналогичен циклу прямой чистовой вырубки, показанному на рис. 36. Основное отличие состоит в характере деформации заготовки в зоне реза. Холостой ход, снятие отхода с пуансона, выброс готовой детали и перемещение заготовки иа технологический шаг аналогичны позициям /V и, 1 (см. рис. 36). Геометрия призматического ребра прижима показана иа рис. 37. Проем прижима в этом случае является точным зеркальным отражением проема матрицы. Z-10,1  Рнс. 35. График для выбора зазора между режущими кромками штамповой оснастки Применение ребра показанной конструкции позволяет уже в процессе обжима надсеп. деталь из листа (в сторону, обратную направлению окончательной вырубки пуансоном) на величину (0,15н-0,2) S. Появившийся в результате надсечки поясок на поверхности разделения детали препятствует образованию заусенца на заключительной стадии вырубки (см. рис. 36, поз. /). Конструкции прижимов для прямого и реверсивного способов приведены на рис. 38 -высота выступа контактной площадки прижима, выполненного для предупреждения повреждения ребра при наладке процесса; принимают Лв < S на (0,008-0,01) К)- м. Реверсивный способ следует применять при обработке тонколистовых (до ЫО м) высокоуглеродистых ста- лей, с содержанием углерода 0,7- -1% и 6i = (12--17) % для исключения появления относительно большого заусе1ща на деталях. Односторонний зазор между режущими кромками инструмента в любых случаях не должен превышать (0,005-0,008) 10- м. Расчет уснлнн. Общее усилие вырубки в приведенных выше способах определяют по формуле Р = Ру-\--\- Р-1-\- Ря где Я, - усилие обжатия заготовки прижимом при внедрении ребра в материал заготовки; Я, - собственно усилие вырубки; Яз - усилие противодавления. Для прямого способа чистовой вырубки усилие внедрения клинового ребра рассчитывают по формуле Я, = kLjsci.r, где Z., - длина ребра, взятая по его вершине (см. рис. 33); k - коэффициент (рис. 39). Так как внедрение ребра сопровождается обжатием материала заготовки контактным пояском прижима, то Я, = (1,52) kLsOr- Для ребра, имеющего форму, показанную на рис. 35, усмие обжатия заготовки подсчитывают по зависимости Я, = (3,74-4) LsOr. При этом следует учесть, что при данном способе всегда k = I.  Рис. 36. Схема способа реверсивной чистовой вырубки: /-пуаисон; 2- прижим (с прямоугольным ребром); Л - заготовка- 4 - матрица-5 контрпуаисон (выталкиватель); / - ис/одное попожеине: - выдавливание рифта / - вырубка  Рис. 37. Параметры призматического ребра для реверсивной вырубки [ft = (0,15-г 0,2) s; m = (0,3-=-0,4) n = i,2ftl Рис. 38. Конструкция прижима для штампов прямой чистовой вырубки (а) и для штампов реверсивной чистовой вырубки (б) Усилие собственно вырубки в этих способах составляет Я2-= (5s/0 + 1,25) otLs. где L - длина контура детали. В расчетах реверсивного процесса следует учесть, что общая высота реза для пуансона уменьшена иа величину внедрения призматического ребра. Усилие противодавления при способе прямой чистовой вырубки больше: Яз (0,14-0,2) FОт, где F - площадь детали. При реверсивном способе это значение меньше на 50-60 %. Усилие удаления детали нз матрицы и снятия отхода с пуансона Я = = (0,14-0,25) Яг. Проведение процессов чистовой вырубки и пробивки вследствие высоких контактных напряжений иа рабочем  SO s/0,% Рис. 39. График выбора коаффициеита * для расчета силовых (виергетических) параметров процесса прямой чистовой вырубки-пробивки (О - диаметр детали в плане) инструменте требует применения специальных технологических смазочиЫх материалов: ХС-147; ХС-163. Для лучиего удержания смазочного материала в зоне контактной пары инструмент-заготовка рабочие поверхности штамповой оснастки, входящие в скользящий контакт с обрабатываемым материалом, необходимо обрабатывать электроэрозиониыми методами, обеспечивающими поверхностную структуру замкнутых карманов , удерживающих смазочный материал прн больших контактных напряжениях. 4. ТОЧНОСТЬ ДЕТАЛЕЙ, ИЗГОТОВЛЯЕМЫХ С ИСПОЛЬЗОВАНИЕМ ОПЕРАЦИЙ ВЫРУБКИ, ПРОБИВКИ, ЗАЧИСТКИ В операциях вырубки н пробивки формируются поверхности детали по внешнему и внутренним контурам. Эти поверхности в той или иной мере приближаются к заданным по чертежу цилиндрическим или плоским поверхностям. Прн обычной вырубке и пробивке задают точность размеров контуров разделения и не задают точность элементов самой поверхности разделения. При чистовой вырубке, пробивке и зачистке точность задают в отношении и того, и другого. Контур разделения связан с контуром, по ксп-орому располагается режущая кромка инструмента: при вь1рубке - с контуром проема матрицы; при пробивке - с контуром пуаисоиа.  Рис. 40. Контур разделения (а) и схема упругих смещений контуров (ff) при разгрузке штампа ИМ 11 uj /{ /, Рис. 41. Связь полей допусков: 6д - на размер (Н), 6 - на износ ииструмеита. вр - на размер (Н) контуре разделения; о - для вырубки; б - для пробивки Когда жесткие пуансон и матрица и обрабатываемый материал находятся под действием внешней нагрузки Р контуры К (Р) и К(Р), (рис. 40, б), по которым располагается режущая кромка инструмента, и поверхности разделения совпадают. При разгрузке контуры расходятся, так как их упругие смещения неодинаковы. На рис, 40, б показаны проекции ы и Цр смещений контуров иа плоскость листа (зеркала матрицы), направленные в одну сторону по внешней нормали п. Они могут быть направлены и в разные стороны. Величина и направление ы и Ыр зависят от схемы взаимодействия обрабатываемого материала с инструментом, конструкции инструмента и узлов его крепления к плитам штампа, а также от механических свойств и толщины листового материала. Конструкции штампов для разделительных операций обычно имеют высокую жесткость, в них предусматривают прижимные устройства, предотвращающие прогибы материала, располагающегося как с одной, так и с другой стороны от поверхности разделения. Поэтому смещения и Ыр и расстояние А = ы - Цр между контурами /С (0) и Лр (0) обычно в несколько раз меньше, чем поле б допуска на отклонение размера контура А: (0) от номинального значения р (Н), предусматриваемого в технологии из-, готовления штампа (рис. 41). Поле бр\ допуска на размер Rp(H) взято как\ положительное, но оно может быть разложено на положительную и отрицательную части, в соответствии с принятой системой допусков и видом сопряжения (посадки) с другой деталью. На рис. 41, а и б показана схема расположения полей допусков: б на размер R (Я) инструмента; б э - на износ; 6р - иа размер (Н) контура разделения. Поля допусков и и б з связаны еще с полем допуска на технологический зазор между контурами, по которым располагаются режущие кромки-матрицы и пуансона. Рассеивание размера R в партии деталей, отштампованной на новом инструменте за период штамповки до первой переточки, не превышает сумму -f- Ли- Прн первой пере- точке с зеркала матрицы удаляют слой металла, в котором располагается основная часть изношенного участка. Но последствия изнашивания полностью не устраняются. Размер контура изношенного инструмента, равный /?и ± из. после переточки равен R ± ± А6 з, где Дб з - оставшаяся от поля 6и8 часть. Рассеивание размера R в деталях двух партий при таком же допуске 6 з на износ будет ие больше суммы б з -f-Ды + Аб з. С увеличением числа переточек последствий изнашивания накапливается все больше и больше, и рассеивание размера R увеличивается. Если режущая кромка матрицы образована пересечением конической (илн пирамидальной) поверхностью с плоскостью зеркала, размер /?и увеличивается при каждой переточке. При снятии слоя толщиной Aft за одну переточку размер R увеличивается на А/? = 2Aft tga, где а - угол при вершине конуса (пирамиды). Последовательность расчета полей допусков зависит от того, что задано: поле 6р допуска иа размер контура разделения или же точность изготовления инструмента, принятая или достижимая в условиях инструментально-штампового подразделения данного производства. Если задано поле бр, вычисляются поля б и б а; если принято поле б , назначается поле б э и вычисляется поле 6р. При вырубке и пробивке с помощью эластичной среды, выполняющей роль матрицы или пуансона соответственно, в нагруженном состоянии штампа контур разделения не совпадает с контуром, по которому располагается режущая кромка жесткого инструмента (рис. 21). Расстояние m между контурами может несколько меняться из-за нестабильности механических свойств обрабатываемого материала, условий трения и давления эластичной среды. В мелкосерийном производстве, износ шаблонов незначительный, поэтому основное влияние иа точность деталей оказывает стабильность расстояния т. Методика расчета параметров точности такая же, как и для жесткого ииструмеита, но вместо  Рнс, 42. Схема базирования заготовки при вырубке по незамкнутому контуру рвзде-ления параметра б з вносится параметр Am, отражающий разброс значений т. При вырубке по незамкнутому контуру контур детали состоит из двух разнородных частей: части контура заготовки и части, представляющей собой контур разделения. Каждый из них имеет определенную точность. Чтобы составной контур детали имел заданную точность, необходимо назначить точность взаимного положения обеих частей. В штампе должно быть устройство для фиксации (базирования) контура заготовки относительно контура матрицы. Следовательно, точность взаимного положения контуров определяется точностью положения базовых поверхностей упоров фиксирующего устройства и надежностью его работы. Например, заготовка определеииой точности имеет прямоугольный контур с размерами Di(I)h D2(I). Контур вырубки представляет собой окружность диаметра D (II) (см. рнс. 42). Фиксирующее устройство состоит нз трех жестких упоров / и трех упругих поджимных узлов 2. Оно фиксирует положение двух сторон заготовки относительно центра окружности дна-метра £> (П) с определенной точностью, которая задется точностью исполнения размеров Л и В, жесткостью упоров / и стабильностью работы поджимных устройств. Точность положения двух других сторон прямоугольного контура ниже, поскольку она зависит от двух отклонений, связанных с точностью прямоугольного контура и точностью фиксации.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |