|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

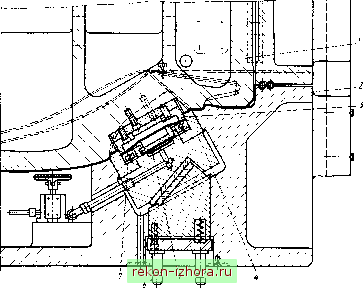

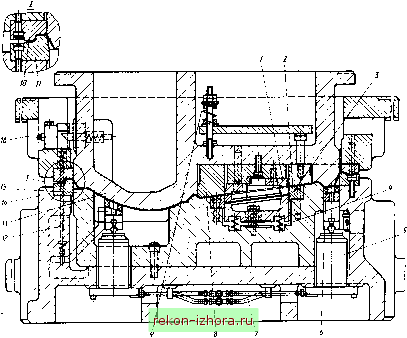

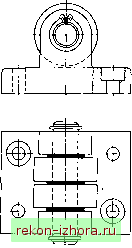

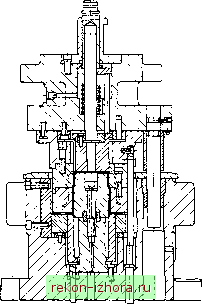

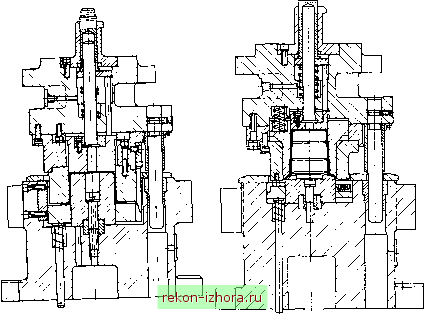

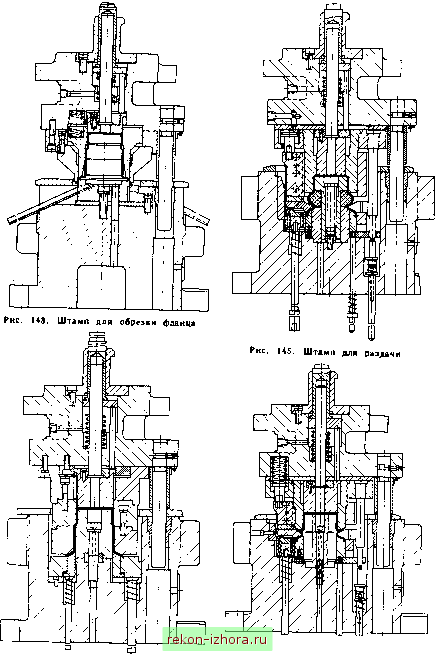

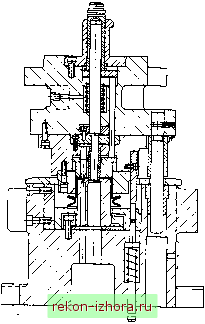

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 136. Разрез конструкции штампа для выполнения вытяжки основной формы облицовочной детали и дополнительной вытяжки с применением пресса тройного действия Местные выступы на поверхности штампуемой деталн, которые формируются в проеме матрицы без участия складкодержателя вытяжного штампа, могут быть без заметных дефектов только прн нх глубине h < 5s, так как процесс формообразования в этом случае происходит за счет местного растяжения металла. Наибольшие габаритные размеры верхней части штампа в плане, как правило, не превышают размеров нижней части Штампа. Это придает конструкции компактность, достаточную устойчивость и удобство для транспортирования с помощью подъемно-транспортных средств. Реже встречаются конструкции вытяжных крупногабаритных штампов, у которых верхняя часть больше нижней, что обусловлено значительной разницей габаритов окна ползуна (нли адаптера) пресса двойного действия со штампуемой деталью. Для обеспечения устойчивости такого штампа в целом его нижнюю часть оснащают дополнительной относительно тонкой плитой из проката (см. рис. 118 и 133). Вытяжные штампы для изготовления крупногабаритных деталей отличаются от других штампов не только своими большими габаритами и значительной массой (достигая иногда нескольких десятков тонн), но также и сложностью конструкции, связанной со спецификой формирования различных оболочек. На рнс. 136 показан )азрез крупногабаритного штампа. Дтамп устанавливают на пресс тройного действия, процесс дополнительной вытяжкн в дне деталн осуществляется с помощью нижнего ползуна, (через толкатели 6). Для облегчения процесса вытяжки в дне деталн вырубается технологическое отверстие (которое допускаегси в этой зоне деталн) нли надрезается материал без отделения отхода. Эта операция производится секционной матрицей 4, встроенной в основную формоизменяющую матрицу 2, и секционным пуансоном 3, встроенным в основной формообразующий пуансон 1. Удаление отхода после вырубки технологического отверстия осуществлйетси  Рнс. 137. Конструкция крупногабаритного штампа для вытяжки с механизацией подъеме штампуемой детали пневмоцилнндром 5 днафрагменного типа и пружинами 7. Вырубка отверстия илн местная надрезка на поверхности крупногабаритной деталн - распространенный технологический прием. Он расширяет возможности для формирования на поверхности детали различных выступов, впадин без.разрыва металла, а также создает благоприятные условия при деформировании тех зон деталн, которые не удается получить вытяжкой обычным способом. На рнс. 137 приведен второй пример выполнения вырубки технологического отверстия (окна) на поверхности детали в процессе вытяжки кузовной детали. Оборудованием является пресс двойного действия. Вырубка окна осуществляется с помощью матрицы 2 и пуансона 1 в тот момент, когда процесс вытяжкн основной формы деталн находится в начальной стадии. Отход после вырубки удаляется (вы- прессовывается) из матрицы выталкивателем 3 с помощью пружины 4. Отформованная деталь выносится из штампа механической рукой (на рисунке не показана). Подъем деталн в штампе, необходимый для захвата рукой, производят пневмоцилнндры 5. Эластичные прокладки 6 предотвра--щают образование следов на поверхности детали. Пневморазводка 7 скрыта внутри штампа. Съем детали с пуансона / осуществляется съемником 8 от пружин 9. Пороги 10 и выполнены по контуру матрицы с переменным сечением, что объясняется неравномерностью формы по периметру детали. Внешняя форма детали не обеспечивает ее надежной фиксации в последующих штампах (по технологическому процессу), поэтому здесь применяют метод проколки технологических отверстий на поверхности фланца механизмом 12.  Рис. I3S. Конструкция предохранительного полиуретаиового (резинового) ролика Основной формообразующий пуансон 13 и прижим 16 цельнолитые (из чугуна), а формообразующая матрица составлена из двух составных частей - отливок 14 и 15. Одним из важных требований к конструкциям штампов для формирования крупных панелей, предназначенных для облицовки различных объектов машиностроения, является обеспечение глянцевой поверхности листового металла с сохранением состояния его  вид А Рнс. 139. Пример применения в вытяжном штампе роликов из полиуретана (резины) поставки. Все отштампованные детали подвергают тонкой декоративной окраске, поэтому их поверхности не должны иметь царапин и забоин. Для этого штампы для вытяжки оснащают резиновыми или полиуретановыми роликами (рис. 138), которые устанавливаются на входе (рис. 139) или иа выходе обрабатываемой заготовки (с фронта или с тыла), а иногда и с обеих сторон. Определение конфигурации и размеров заготовок для штампуемых облицовочных деталей является также сложной задачей. Аналитические расчеты размеров заготовок основаны на положении, что длина развертки сечений вытяжного перехода больше длины разверток соответствующих сечений заготовок на 5-15 % и обычно является ориентировочной. Окончательную форму заготовки уточняют при отладке вытяжного и других штампов, входящих в комплект оснастки для изготовления этой детали. Технология и последовательность пзготовле-ния комплекта штампов строятся таким образом, чтобы осуществлялась полная согласованность между ними. Основной формоизменяющий (обычно вытяжной) штамп изготавливают первым. Уточненная конфигурация заготовки в этом штампе служит шаблоном при изготовлении рабочих частей вырубного штампа. Небольшая партия облицовочных деталей, полученных в первом штампе, направляется для проведения анализа их собираемости в оснащаемом объекте. Как указывалось выше, оборудованием для операции вытяжки облицовочных деталей обычно служат прессы двойного или тр иного действия. Однако при вытяжке более простых относительно неглубоких деталей нередко применяют и прессы одинарного (простого) действия, оснащенные пневмогидрав-лическим буфером. Для вытяжки кузовных облицовочных деталей выпускают также специальные быстровы-тяжные прессы с пиевмогидравличе-ским буфером. Кинематикой работы привода ползуна пресса предусматриваются замедленный его ход во время вытяжки детали и высокая скорость движения на участках свободного хода. 5. ШТАМПЫ ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ Формирование относительно глубоких деталей типа стакана, а также деталей других форм, требующих применения большого числа технологических операций, целесообразно выполнять иа многопозиционных прессах-автоматах. Общие требования к штампам для многопозиционных прессов следующие. 1. Расстояние от подштамповой плиты до зеркала рабочих частей нижней половины штампа должно быть одинаковым (с допускаемым отклонением ±0,05-0,1 мм). Оно определяется уровнем расположения грейферных линеек. Все штампы оснащаются ограничителями закрытой высоты, которые облегчают их установку и наладку. 2.Направляющие колонки устанавливают в верхней половине штампа, освобождая пространство для движения грейферных линеек с захватами. Прессовая посадка колонок в плиты  Рис. 141. Штамп для второй вытяжки  Рис. 140. Штамп для первой вытяжки Рис. 142. Штамп для формовки фланца  Рис. 144. Штамп для калибровки Рис. 146. Штамп для окончательной формовки  Рис. 14 7. Штамп для пробивки отверстий должна усиливаться дополнительным креплением (преимущественно винтом). 3. Траектория движения захватов грейфера ие должна пересекаться с колонками во время их возвратно-поступательного движении. 4. Необходимо предусматривать принудительное смазывание направляющих узлов (в системе колонок-втулок). 5. Все заготовки (полуфабрикаты) на каждой рабочей позиции после подачи их грейферным механизмом должны надежно фиксироваться в штампе (с помощью фиксаторов, встраиваемых в верхнюю половину штампа). 6. Для обеспечения устойчивого положения полуфабриката в зоне штампа прн раздвигании грейферных линеек рекомендуется предусматривать прижим (отлипатель), смонтированный в верхней половине штампа. 7. Зазор между соседними штампами принимают 0,5-5 мм. Вырубка заготовки в большинстве случаев производится отдельным (при- ставным) ползуном пресса и передается шиберным устройством в основную зону пресса, осиащеииую грейферным механизмом. Дли примера иа рис. 140-147 показан типовой комплект штампов, установленных иа многопознциоииый пресс-автомат, начиная со второй операции (после вырубки заготовки), предназначенный для штамповки шквва. 6. ШТАМПЫ, СОВМЕЩАЮЩИЕ РАЗДЕЛИТЕЛЬНЫЕ И ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ В современном листоштамповочиом производстве в общей массе применяемой штамповой осиастки значительную долю занимают штампы, совмещающие разделительные и формоизменяющие операции. Например, широко известны конструкции штампов, совмещающи: следующие операцин: вырубку заготовки с вытяжкой, отрезку заготовки с гибкой, последовательную гибку в сочетании с разделительными операциями (аналогично последовательную вытяжку в сочетании с разделительными операциями) и др. Принципиальные схемы работы штампов для выполнения элементарных операций вырубки, пробивки, гибки, вытяжки, отбортовки и др. сохраняются в совмещенных штампах, но они конструктивно взаимосвязаны между собой, кинематически обеспечивая получение готовой детали более сложной формы. Число вариантов сочетаний различных операций в одном штампе очень велико, поэтому ограничимся иллюстрацией лишь нескольких примеров. Пример 1 (рис. 148). Пробивка отверстия, отрезка и гибка уголка по последовательной схеме. Лента (исходный материал) подается слева направо от механизма автоматической подачи пресса. При первом рабочем ходе (с ручной подачей) производится только пробивка отверстия пуаисоиом 1 с фиксацией начала леиты до риски нлн предварительного упора (на рисунке ие показаны). Последующее перемещение ленты выполняется до упора-противоотжима 8 вначале вручную (при отладке), а затем иа автоматиче-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |