|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

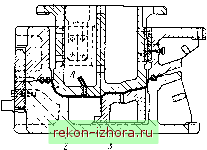

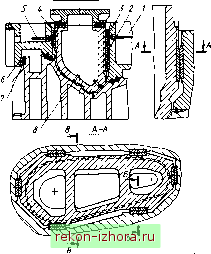

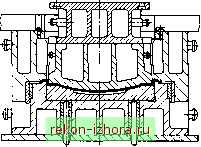

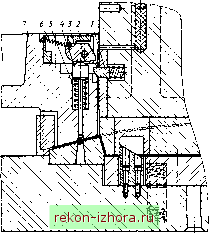

Промышленность Ижоры --> Точность многооперационной вытяжки Деталь  Рис. 128. Штамп для вытяжки крупнога-баритиой детали, повернутой иа угол о по отношению к ее служебному положению ЭВМ измерительные машины с вычислительным устройством для измерения и контроля поверхности сложных пространственных форм в состоянии выполнять с высокой точностью размерные и чертежные работы. Одновременно с помощью современных телевизионных установок представляется возможность считывать чертежи с формообразующими линиями в трехмерном измерении. Применение ЭВМ и САПР представляет возможность создавать штамповую оснастку, минуя изготовление ряда промежуточных моделей. Простейшим вариантом размещения облицовочной детали в штампе в процессе вытяжки является ее исходное (служебное) положение. Но на практике часто возникает потребность поворота детали в вытяжном штампе на некоторый угол в одной или двух плоскостях. Во-первых, это необходимо осуществлять в том случае, когда отдельные участки боковой поверхности штампуемой детали в исходном ее положении образуют с горизонтальной плоскостью угол а <; 90 , Поворот всей детали на угол fi > 90° - а (рис. 128) создает условия для построения вытяжного перехода с вертикальным расположением указанного выше участка боковой поверхности детали. В результате этот прием обеспечивает свободное вхождение пуансона в матрицу штампа в направлении, указанном стрелкой Л, и вся боковая поверхность детали (включая ее участки с углом а < 90°) будет формироваться в соответствии с чертежом детали. Иногда поворот детали оправдан тем, что при его осуществлении удается получить вытяжной переход с меньшей глубиной вытяжки по сравнению с ее основным рабочим положением и обеспечить более равномерные условия для вытягивания материала из-под прижима в полость матрицы. Последнее достигается прежде всего за счет возможно большего охвата материала пуансоном в первый момент вытяжки. Расширение площади контакта пуаисоиа со штампуемым материалом способствует уменьшению растягивающих напряжений в трудноштампуемых зонах детали и к выравниванию их значений по всей поверхности заготовки. Результат - уменьшение процента брака по разрыву металла. При повороте детали необходимо добиваться того, чтобы в процессе вытяжки на отдельных участках не образовывались излишки металла или, напротив, его недостача. Такое явление прежде всего может наблюдаться при вытяжке деталей с ярко выраженным несимметричным строением формы поверхности. Отклонение положения штампуемой детали при вытяжке относительно ее рабочего положения в оснащаемом объекте может быть и по причине нетехио-логичности обработки ее в последующих штампах (после вытяжного), включая несоблюдение описанного выше условия о допускаемых углах резания рабочих частей в разделительных штампах. При тщательной технологической проработке иногда неизбежны изменения формы детали (с проведением соответствующих изменений в мастер-модели) или перенесение линий разъема (линий стыковки деталей), планируемых на мастер-модели. Пример, рассмотренный на рис. 128, иллюстрирует возможный вариант корректировки размещения штампуемых деталей в вытяжных штампах с отклонением от их исходного рабочего положения в оснащаемом объекте сравнительно на небольшой угол. Но есть и такая группа облицовочных деталей, вытяжку которых технически целесообразно производить при повороте их на угол 90° или на 180°, что обус- ловлено их конструкцией и формой поверхности. Расположение детали в вытяжном штампе, повернутой на угол 180° по отношению к ее исходному положению, также может определяться схемой работы прессового оборудования: на прессах двойного действия процесс вытяжки обечайки осуществляется дном вниз, а на прессах одинарного действия - дном вверх. Отсутствие мастер-модели усложняет проектные работы по разработке чертежа вытяжного перехода и конструкций штампов, особенно когда технологически рационально осуществлять поворот детали в одной нли в двух плоскостях. В этом случае, как нежелательный вариант, вытяжной переход строят по чертежу детали с применением доступных средств проекционного черчения. Однако это требует большой затраты времени и может быть выполнено только высококвалифицированным специалистом. Поэтому при отсутствии мастер-модели ее заменяют натуральным образцом (эталоном) штампуемой детали, изготовленным ручным способом с применением простейших болванов и приспособлений. Устанавливая эталон детали на плоскости в целесообразном для штамповки положении, на чертеж переносят преобразованные линии контура (путем проектирования и замеров), координируют базовые точки в двух или трех координатах, постепенно создавая графическое изображение детали в новом ее расположении а пространстве. Таким образом, проектирование штамповой оснастки может успешно выполняться параллельно (или раздельно) с изготовлением головной мастер-модели. Заметим, что натуральный образец облицовочной детали играет исключительно важную роль не только в процессе разработки технологии и штамповой оснастки, ио также и при изготовлении штампов. В отличие от глубоких малогабаритных деталей, для получения окончательной формы которых требуется применение нескольких штампов, основная форма крупногабаритных полых деталей в большинстве случаев создается в одном вытяжном (формоизме- няющем) штампе. К этому всегда следует стремиться. В первом вытяжном штампе должна деформироваться в основном вся поверхность заготовки. Поэтому необходимо, чтобы конструкция штампуемой детали была технологичной для выполнения операции вытяжки. Одним из главных условий этого является обеспечение штампуемости участков (углов) с относительно небольшим радиусом закругления в плане. Эту условную штампуемость легко определить, если угловые участки рассматривать как части цилиндра. За основу в этом случае принимают угол детали с наименьшим радиусом закругления в плане. И только для калибровки базовых участков детали с подчеканкой малых радиусов закругления и выполнения мелких выпуклостей вводят второй формоизменяющий штамп, в котором основная форма детали, созданная в процессе вытяжки в первом формоизменяющем штампе, не нарушается. Как исключение, ряд глубоких сложных кузовных деталей, состоящих из двух (или нескольких) ступеней, формируются за два вытяжных перехода. В первом вытяжном штампе получают основную (доминирующую по площади поверхность) форму детали, а во втором - вытягивают вторую ступень без нарушения ранее образованной формы. Особое внимание следует уделять штампам, в которых вытягивается деталь при наличии ярко выраженной неравномерной деформации металла. Это наиболее вероятно для деталей с переменной высотой и криволинейным контуром в плане. Участки с резким изменением глубины детали (см. рис. 137), как правило, являются причиной образования складок и волн на поверхности обечайки, поэтому без эффективного растяжения металла качество штампуемых деталей бывает низким. В этом случае иногда вынужденно вводится технологический напуск. Этот металл является избыточным прн формиро ании поверхиости детали, однако он создает благоприятные условия для сохранения его натяжения по .всему периметру до конца процесса вытяжки. Линия обрезки  Рве. 129. Пример применения в вытяжном переходе прн изготовлении крупногабаритной деталн напуска высотой h с целью дополнительного заглубления ее в полость матрицы Для детали без флаица с боковой поверхностью, ие имеющей вертикальных участков, целесообразно в вытяжном переходе предусматривать некоторое превышение высоты h (иа 3-8 мм) от линии обрезки края детали (рис. 129). Этот напуск обеспечивает дополнительное протягивание штампуемого участка и служит гарантией для получения высокого качества поверхности края детали без наличия складок и волн. Кроме того, указанный напуск образует поясок по периметру детали, необходимый для размещения режущей рабочей части обрезного штампа. Введение напуска приводит к некоторому дополнительному расходу металла, однако эта мера, как правило, необходима.  Рис. 130. Схема компоновки прижима и пуансона в вытяжном штампе, когда их рабочие поверхности выполнены под углами о и р, противоположно направленными друг к другу Излишнего расхода тонколистового металла при штамповке несимметричных деталей в некоторых случаях удается избежать путем объединения (спаривания) двух и реже большего числа деталей в одни вытяжной переход. Данный технологический прием, кроме экономии металла, создает условия для формирования симметричной оболочки, при котором улучшается процесс формоизменения заготовки. Поверхность прижима сложных вытяжных штампов может имееть различную геометрическую форму в зависимости от конфигурации штампуемой детали и формы ее флаица. Нередки случаи, когда в результате построения рабочей поверхности прижима и торцовой поверхности пуаисоиа образуются углы Р и а (рис. 130), которые могут значительно отличаться друг от друга. Так как угол Р прижима равен или близок по величине соответствующему углу зеркала матрицы, процесс втягивания материала заготовки в рабочую полость протекает иеравиомерио и, следовательно, условия формирования детали усложняются. Несмотря иа это, в практике известны случаи, когда возникает необходимость вести Процесс вытяжки при указанном сочетании форм рабочих поверхностей прижима и пуаисоиа. Однако для того, чтобы формирование оболочки осуществлялось без разрыва металла, необходимо соблюдать два условия: а<Р; а<180°>р. Криволниейиость рабочей поверхности прижима (а следовательно, и флаица детали) создает трудности ие толь--ко для процесса формирования детали, ио и для изготовления штампа. Сравнительно простым является вариант, когда прижим криволинеен только в одной плоскости (в одном направлении), что ие вызывает больших трудностей в пригоике спариваемых поверхностей и ие мешает нормальному протеканию процесса втягивания штампуемого материала в проем матрицы. Изгиб заготовки в двух плоскостях осложняет картину. В этом случае резко ухудшаются условия для течения материала, возможно появление гофров и других дефектов в зоне прижима ие только в процессе заглубления пуаисоиа в матрицу, ио и ранее, в момент сближения складкодержателя с матрицей. Но в последнее время прибегают к этому усложнению все чаще (см. гл. 22). Поверхность прижима должна быть эквидистаитиой по отношению к рабочей поверхности ( зеркалу ) матрицы и пригоняется с учетом обеспечения равномерного зазора между ними г = (!-=-!,I) S. Большие габариты и относительно малая жесткость облицовочных дета-ле] по сравнению с мелкими листовыми деталями требуют применения технологических процессов, способствующих их упрочнению и экономии металла. Поэтому для даииой категории оболочек особенно важно применять эффективные средства торможения штампуемого материала во время вытяжки. Исходя из этого, большинство, вытяжных штампов для облицовочных деталей оснащают перетяжными ребрами или порогами. Перетяжные peiSpa, как указывалось в,ыше, устанавливают в одни ряд и в несколько рядов. Ориентировочная планировка зон расположения ребер и их рядность закладываются прн конструировании, а во время отладки штампа их уточняют до получения штампуемого перехода с высоким качеством. Опыт показал, что эффект торможения требуется повышать (за счет увеличения числа рядов ребер) ие только со стороны пологой формы детали, ио и там, где дио детали должно иметь большое закругление (рис. 131). Наличие боковой поверхности штампуемой детали с вертикальными стеиками (частично или полиостью) требует снижения иитеисивиости торможения. Из рисунка видно, что даже при наклонной поверхности флаица (когда процесс вытягивания материала в матрицу облегчен) и большом радиусе R в зоне вертикальной стеики детали перетяжные ребра установлены только в одни ряд, а с противоположной стороны, также с относительно большим радиусом, ио без вертикальной стеики, - в два ряда. Интенсивное торможение штампуемого материала в процессе формо-  Рнс. 131. Штампы для вытяжкн детали, поверхность которой имеет вертикальные стенки и плавно скругленные участки изменения заготовки обеспечивает плотное прилегание ее по пуансону, благодаря чему представляется возможность выполнять пригоику рабочих частей ие по всей поверхности. Например, иа рис. 131 смыкание пуаисоиа / с матрицей 2 и вставкой 3 осуществляется только в зоне резких переходов, а также при формировании участка детали с большим радиусом ?. Необходимое число перетяжных ребер зависит также от формы контура штампуемой детали в плане. В частности, участки с малой кривизной требуют более нитеиснвиого торможения. При вытяжке крупногабаритных кузовных деталей с плавной (обтекаемой) поверхностью всегда требуется усиленное торможение материала, которое обеспечивают путем варьирования числа рядов перетяжных ребер. На рнс. 132 приведена конструкция вытяжного штампа, осиащеииого перетяжными ребрами в два ряда. Наклонное расположение флаица штампуемой деталн приводит к смещению верхней части штампа по отношению к иижией, поэтому внутри штампа встраивают противоотжим. В рассмотренной кон-, струкцни функции противоотжима выполняются за счет местного прилива в прижиме, который контактирует с матрицей через стальные пленки б и 7, а иа рис. 128 прилив-противоотжим выполнен в матрице. Характерным признаком всех штампов для вытяжки крупногабаритных 3~3{повернуто) Б~Б [повернуто)  Рис. 132. Штамп для вытяжки крупиога-баритиой облицовочной детали с применением в прижиме перетяжных ребер в два ряда глубоких деталей является наличие надежного взаимного направления между пуансоном и прижимом-складко-держателем. Например, в рассматриваемой конструкции встроены относительно длинные призматические направляющие с шестью парами закаленных планок 2, 5 и т. д., закрепленными соответственно к пуансону 4 И прижиму 1. Обязательным условием нормальной работы пары пуансон - прижим является наличие смазочного материала  Рис. 133. Вытяжной штамп с порогами между их направляющими, который подается через трубки 5. Доступ к направляющим пленкам 2, 3 и т. д. осуществляется через ниши в отливке (см. сечеиие fi-Б). Сообщение с атмосферой пуансона и полостью матрицы осуществляется с помощью трубок 8 (в пуаисоне) и отверстий (см. сечение В-В). Из опыта эксплуатации крупногабаритных вытяжных штампов известно, что в особых случаях число рядов перетяжных ребер может достигать четырех и более (преимущественно при штамповке крупногабаритных деталей с наклонным фланцем). Это требует наличия большого припуска и, следовательно, лишнего расхода металла. Лучшим выходом в подобных ситуациях является применение активного торможения листового материала во время формоизменения заготовки. Как указывалось выше, наиболее эффективным средством торможения заготовки в штампах для вытяжки являются перетяжные пороги (см. рис. 121), и в кузовной штамповке они вытесняют перетяжные ребра, нграя большую роль в развитии малоотходной технологии и в снижении материалоемкости. Штампы с порогами (рис. 133) наиболее просто решают конструкторскую задачу обеспечения надежного защемления материала. Примеиение порогов особенно целесообразно в штампах для вытяжки относительно неглубоких облицовочных деталей с боковой поверхностью, имеющей плавную форму (при наличии малой кривизны). Однако в некоторых случаях пороги приемлемы и для вытяжки относительно глубоких деталей. Прямоугольная форма является доминирующей для порогов. Их вершину (см. рис. 121) выполняют с закруглением г (1-Г-2) S. Чем меньше радиус закругления г и чем больше высота h порога, тем сильнее защемление штампуемого материала. Увеличивая радиус закругления г и уменьшая высоту ft, можио расслабить защемление материала, способствуя возможности перемещения его в полость матрицы (такая необходимость возникает, например, при относительно большой глубине штампуемой детали). По аналогии с перетяжными ребрами применяемость порогов ограничивается толщиной штампуемого материала (Smax 1.5 мм). .Перетяжные пороги в вытяжных штампах устанавливают в большинстве случаев только в одни ряд, и так же, как при использовании перетяжных ребер, в зависимости от конфигурации штампуемой детали их можно располагать в виде сплошного пояса или прерывно на отдельных участках зеркала матрицы. Фиксацию деталей в последующих (после вытяжки) штампах предпочтительно осуществлять по контуру детали, полученной в первом (вытяжном) штампе. Однако прн штамповке неглубоких деталей пологой формы фиксация их по контуру не обеспечивает необходимой точности позиционирования или вообще невыполнима. В таких случаях в вытяжной переход вводят технологические отверстия (не менее двух). Учитывая трудности удаления отходов после пробивки отверстий в вытяжном штампе, применяют метод проколки. Если вытяжной штамп устанавливают на пресс двойного действия, то прокол отверстий осуществляется с помощью специального механизма - ды-ропрорывателя (рис. 134), который срабатывает в конце подъема ползуна пресса. Палец /, встроенный в пуансои, поворачивает вокруг осн 2 кулачок 3, который нажимает на пуансои-проры-ватель 4, образующий отверстие во фланце детали. При дальнейшем подъеме ползуна вся система, встроенная в складкодержатель-прижим 7, возвращается в исходное положение пружинами 5 и 6. Такая схема работы механизма позволяет свести до минимума утяжку (искажение) проколотых отверстий во фланце детали. Матрицы для относительно неглубоких облицовочных деталей выполняют преимущественно цельнолитыми (рис. 135), а для глубоких - в виде рамы с вставками. Однако если боковая поверхность глубокой детали имеет наклонную форму (см. рнс. 132), то матрицу выполняют цельнолитой без дополнительной облицовки. Крупногабаритные рабочие части (матрица, пуансон, прижим) вытяжных  Рис. 134. Дыропрорыватель, встроенный в штамп для вытяжкн на прессе двойного действия штампов для изготовления облицовочных деталей в большинстве случаев получают литьем из чугуна марок не менее СЧ 25 или из чугуна специальной модификации. Однако если штампуемая деталь имеет рельефную поверхность с резкими переходами, то соответствующие участки рабочих частей изготавливают из стальных термообра-ботанных вставок (секций). При применении перетяжных порогов матрицу и прижимное кольцо армируют стальными вставками независимо от формы поверхиости облицовочной детали (см, рис. 137).  Рис. 135. Пример конструкции цельнолитой матрицы штампа для вытяжки крупногабаритной детали

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |