|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

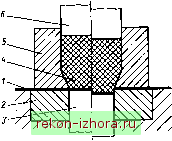

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 20. Схема пробивки отверстия в листе: / - заготовка; 2 - сменная матрица; .V - прижим-выталкиватель; 4 - эластичная среда; 5 -- контейнер; в плунжер шаблонов находятся на расстоянии М, представляющем собой межконтурный технологический припуск. Если материалы деталей, входящих в штампуемую группу, различные или же штампуется только одна деталь, используют штучные заготовки с технологическим припуском L. При смыкании штампа эластичная среда оказывается в замкнутом пространстве. Когда пресс развивает усилие Р, в контейнере создается давление q среды. В расчетах необходимого для разделительной операции усилия Р давление q принимают равномерно распределенным. Под действием давления среды часть заготовки, не опирающаяся на плоские торцы шаблонов, прогибается и приходит в контакт с поверхностью подштамповой плиты, когда прогиб становится равным высоте шаблонов. Прогибы вызывают появление изгибающего момента М (рис. 19, б), а на участках заготовки, контур которых неподвижен, -еще и силу растяжения Pp. Это участки внутри кон-  Рис. 21. Сечение поверхности разделения туров полостей шаблонов и между внешними их контурами. После того как край заготовки приходит в контакт с плитой, возникает сила трения, препятствующая смещению края к шаблону. Возникает также и сила растяжения Яр. Под действием момента М, Силы Яр и давления q вдоль контуров шаблонов развивается деформация, сосредоточенная в узкой области - около острых их кромок, которая приводит к сосредоточенному утонению листа. Вместе с тем в него несколько вдавливается режущая кромка. Деформация завершается отрывом технологического припуска (рис. 19, в) и разделением листа по заданным контурам. Пробивку в листе отдельных отверстий осуществляют на универсальном штампе со сменными матрицами (рис. 20). Усилие пресса вычисляют по формуле Р = qF. (9) где F - площадь сечения полости контейнера, перпендикулярной к направлению Р; q - давление среды в кои-тейнере, необходимое для разделения заданного листового материала по самому короткому и узкому замкнутому контуру или узкому незамкнутому контуру на шаблоне во отверстию или пазу с самым малым поперечником). Резину применяют при давлении до 30 МПа; рекомендуемая толщииа слоя в контейнере В 5h , (В - Ь)/В < <0,20,25. При (В- Ь)/В= 0,4 -0,45 резина быстро разрывается и разрушается. Полиуретан применяют при давлении в контейнере до 1000 МПа; толщина пластины в контейнере для разделительных операций В = 25-гЗО мм. Разделяемый материал; алюминиевые сплавы, медь, латунь с временным сопротивлением Ов < 250 МПа толщиной до 3 мм; алюминиевые сплавы, латуни, бронзы, углеродистые стали с временным сопротивлением 250 < < Ов < 500 МПа толщиной до 2- 2,5 мм; коррозиоино-стойкие стали, титановые и магнитные сплавы толщиной до 1,5 мм. Контейнер для таких давлений необходимо рассчитывать на прочность. Полость контейнера во время нагружения должна замыкаться подштамповой плитой с зазором ие более 0,2-0,3 мм. Высоту шаблона определяют по формуле ft .-3(1-f 0,01 б, ) К. (10) Контуры полостей шаблонов выполняют с учетом формы сечения поверхности разделения (рис. 21). Контур поверхности разделения, т. е, геометрическое место точек А сечения, удален от контура шаблона иа расстояние m в направлении внешней нормали к рабочей поверхности шаблона. Расстояние m зависит от вида разделяемого материала. Для Д16АМ и АМгбМ m = (0,054-0,08) s; для АМцМ, Ml -МЗ, Л63, 12Х18Н10Т m = (0,074-0,12) s. Контур сечения поверхности разделения характеризуется следующими параметрами: г S, а ~ (0,5-0,7) S, 6 = (0,754- 1,15)5-для Д16АМ, АМгбМ, Ml-МЗ, Л63; гж 0,5 s, а = (0,254-0,45)5, b = (0,350,65) 5 - для сталей СтЗ. 10. 20 12Х18Н10Т. Контур сечения шаблона для штамповки деталей относительно небольших размеров толщиной более 0,5 мм из высокопрочного металла рекомендуется выполнять, как показано на рис. 22 (ф = 10-15°. ftp=0,3ftn). Контур полости шаблона должен быть в виде гладкой линии; состоит из сопряженных отрезков прямой н дуг окружностей; дуги переменной кривизны приводят к увеличению трудоемкости изготовления, поэтому их следует избегать. Наиболее изогнутая дуга контура должна иметь радиус не меньше толщины разделяемого материала. При разделении неметаллических материалов следует предусматривать технологическую металлическую накладку (табл. 10), причем высота шаблона принимается равной сумме высоты ft , определенной с помощЬ19 формулы (10) по толщине накладки, и толщины разделяемого материала. Технологический припуск по внешнему контуру шаблона  L = (1,4 -4- l/)i) ftn (11) Рис. 22. Шаблон для разделения высокопрочного материала толщиной более 0,h мм Коэффициент трения свисающего края припуска по подштамповой плите со шлифованной поверхностью х 0,2; с опескоструенной поверхностью х ж 0,5. Междукоптурмый припуск для группы шаблонов зависит от выбранного давления в контейнере и должен быть ие менее поперечного размера наименьигего пробиваемого отверстия. При разделении малопластнчных материалов магниевых и титановых сплавов, закаленного сплава Д16АТ, электротехнических сталей высота шаблона должна быть ftn-(0.8-1.2)5, (12) технологический припуск L - (4 7) 5. (13) Меньшие значения ft и L соответствуют вырезаемым материалам большей толщины. При высоте шаблона, определенной по формуле (10), поверхность разделения этих материалов получится рваной . На вогнутых участках контура с относительно большой кривизной поверхность разделения отклоняется от контура шаблона. Высоту уменьшают до необходимого размера обычно за счет использования набора пластин из любого материала, которые вырезают инструментом из полиуретана на вырезном шаблоне высотой 4-5 мм (рис. 23). Другим способом, существенно повышающим качество поверхности разделения, является вырезка деталей с применением опорных рамок п вкла- 10. Материалы технологической накладки при разделении неметаллических материалов

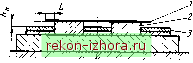

дышей (рнс. 24). На рнс. 24, а показаны рамка и вкладыш, состоящие из набора пластин, вырезанных полиуретаном по вырезному шаблону н скле-  Рнс. 23. Схема уменьшения высоты шаблона для разделения малопластичиых материалов: / - заготовка; 2 - шаблон; 3 - набор пластин панных между собой. На рис. 24, б показана опорная рамка, выполненная из проволоки. Для облегчения процесса вырезки с внутренней стороны рамки сделан скос. Ширину / скоса рекомендуется определять по формуле q q где Ов - временное сопротивление материала заготовки; q - давление полиуретана в контейнере. Отклонение размеров деталей в рассматриваемых случаях (см. рнс. 23 н 24) от соответствующих размеров шаблонов составляет (0,10,15)5.  Рис. 24. Шаблоны с опорными вкладышами и рамкой, набранной из пластин (а) н изготовленной из проволоки (б): а ~ I - заготовка;,? - вырезной шаблон; ,7 - подштамповая плита; 4 - опорная рамка; ,5 - вкладыш; б - I - заготовка; 2 - вырезной шаблон; Я - опорная рамка; 4 подпгтамповая плита Давление среды в контейнере, необходимое для вырезки, q = tocgS, (15) где k - коэффициент (табл. 11); Орд - сопротивление сдвигу разделяемого материала. Для пробивки отверстия диаметром d< 5h q = 4асд5/; диаметром d ~ (5-h 10) h q = Anopsld, где n = 1 -4- 0,3 (dlh - 5); диаметром d> 10 9= aca5d/l,lftn(d- l,57ftn). 11. Коэффициент k (16) (17) (18)- Для отверстий со сложным контуром и контуром в виде удлиненного прямоугольника (19) где / и Fq - длина контура отверстия и площадь внутри контура. Усилие пресса определяют по формуле (9) с введением коэффициента запаса, равного 1,3. 3. ЧИСТОВЫЕ РЕЗКА, ВЫРУБКА, ПРОБИВКА Чистовые (илн точные) разделительные операции обеспечивают более высокое качество поверхности разделения по сравнению с обычными способами, основанными на использовании оптимальных зазоров между режущими кромками инструмента (рис. 25). Показатели геометрических несовершенств поверхности среза (см. рис.8) - hyls; hjs; x/s - в этом случае снижаются, может быть получена поверхность разделения без несовершенства (рис. 25); шероховатость поверхности Ra уменьшается. Это достигается за счет создания в зоне вблизи поверхности сдвига высокого гидростатического давления. Чистовая разрезка. Принципиальная схема чистовой разрезки полосы нлн прутка представлена на рис. 26. Способ может быть реализован в специальном штампе. Точность детали обеспечивается до 7 квалитета прн получаемой шероховатости поверхности Ra ~ 1,25 мкм. Протяженность в направлении оси прутка области, ох-

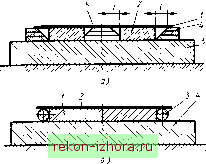

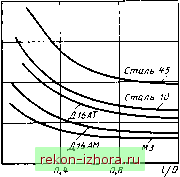

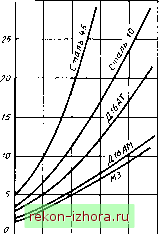

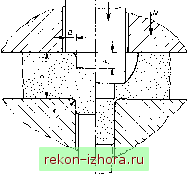

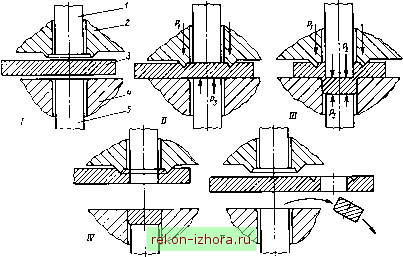

Рнс. 25. Поверхность разделения вырубленной детали  Рнс. 26. Схема чистовой разрезки полосы или прутка различного сечения: / - материал заготовки; 2 - отрезаемая деталь; 3 - фиксируюгций составной иож; * - подвижный составной нож; .5 . - упор-фиксатор ваченной пластической деформацией, составляет (0,24-0,32) О (чем пластичнее материал, тем больше протяженность). Чистовой разрезке подвергают среднеуглеродистые стали с содержанием углерода 0,08-0,45 %, 6jQ > 16 % и сплавы цветных металлов q,Mna Рис. 27. Зависимость осевого давления от геометрических параметров отрезаемой детали   78,5 176,6 314- tfPI 706,5Fo-10 Рис. 28. Зависимость максимального усилия разрезки от исходной площади сечения заготовки с 6,0 > 12%. Минимальная относительная длина llD до 0,1. Осевое давление q зависит от отношения IID (рис. 27). При l/Dlqxa для всех обрабатываемых материалов. Ориентация контура поперечного сечения материала относителi ho направления сдвига в плоскости сдвига практически не влияет на показатели качества получаемых деталей, по влияет на протяженность области пластической деформации и величину деформации. р  Рис. 29. Схема вырубки ступенчатым пуансоном  Рис. 30. Схема способа прямой чистовой вырубки: / - ввод заготовки в рабочую зону штампа; - обжатие заготовки ребром прижима; / - вырубка пуаисоиом; IV - снятие отхода с пуансона н разъем блока штампа; V - выброс детали и перемещение заготовки иа технологический шаг; / - пуаисон; 2 прижим; 3 - заготовка; 4 - матрица; 5 - контрпуаисон более 0,003 м. Необходимое для повышения пластичности гидростатическое давление в зоне поверхности сдвига создается за счет осадки части заготовки, расположенной под ступенькой а пуансона. Осадка начинается после внедрения центральной ступени пуансона на глубину h, при которой еще нет признаков разрушения материала. Высота центральной ступени пуансона h = (0,3-0,35) s. Ширина ступени а= 0,5 s для сталей с содержанием углерода 0,08-0,45 %, бю > 16%; а = (0,34-0,35) s для сплавов цветных металлов с б.о > > 12%. В описанном способе применение острых углов в плане проема матрицы исключается. Вершины углов должны быть выполнены по радиусам г не менее (0,54-0,6) s для сталей н (0,24-0,3) s - для сплавов цветных металлов. Режущая рабочая кромка матрицы должна быть скруглена; г = (0,054-0,08)$ для сталей и т = (0,14-0,15) s - для сплавов цветных металлов. Усилие вырубки f =(2,54-2,8) Ls Og, где L - длина контура вырубаемой детали (по периметру). Осевое давление приводит к увеличению сопротивления сдвигу на 60- 70 %. Соотношение силовых параметров следующее; 0,8 < Q/P < 1. Коэффициент трения скольжения металла по поверхности инструмента ц == 0,25. Выталкивание детали из полости ножа осуществляется прутком, когда нож принимает исходное положение. Усилие выталкивания составляет (0,154-0,3) Р прн Р = Рр, Максимум усилия приходится на начало рабочего хода - прн внедреинн ножа на (0,054-0,15)1 , после чего усилие плавно снижается. Значение Рр зависит от исходной площади сдвига - Fo (рис. 28). Чистовые вырубкв-пробивка. Прн чистовых вырубке-пробивке точность размеров обработанных поверхностей детали обеспечивается до 7 квалнтета с шероховатостью по всей высоте поверхности разделения до Ra= 1,25 мкм. Существует несколько способов чистовой вырубки-пробивки. Ниже приведены наиболее распространенные. Схему способа вырубки ступенчатым пуансоном (рис. 29) применяют для простых контуров вырубки прн толщине обрабатываемого материала не

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |