|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

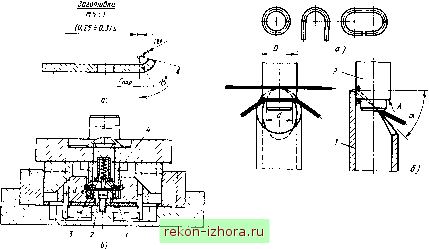

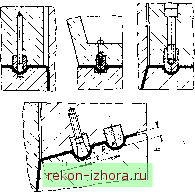

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 107. Завивка спареииой петли повке производят после выполнения предварительной гибки. Типовая конструкция соответствующего штампа приведена на рис. 106. Пуансон-оправку / монтируют в кронштейн 3, жестко закрепленный к верхней плите. Готовая деталь (после гибки) снимается с пуансона / клиновым механизмом. Каретка 4 с встроенными в нее двумя скалками 7 в процессе работы штампа взаимодействует с клином 5. Скалки 7 со свободной посадкой входят в отверстия кронштейнов 3 и 6. На концах скалок 7 встроен сбрасыватель 2. При подъеме ползуна каретка движется вправо, сбрасыватель сталкивает с пунасона / готовую деталь. В процессе гибки (свертывания) штампуемая деталь постоянно при- Операиия I Операция 1 Операция J Рис. 109. Схема штамповки колец в гели-коидиом штампе жимается к пуансону / толкателем 9 от буфера пресса. Обязательным условием надежности работы штампа является применение ограничителей закрытой высоты 8. Пример 12. Завивка петель. Наиболее рационально выполнять завивку ушка одновременно в двух спаренных горизонтальнорасположенных петлях при встречном сближении двух идентичных матриц (рис. 107). В этом случае обрабатываемая заготовка должна иметь предварительно подготовленные концы (рис. 107, а), которые могут формироваться во время ее вырубки. Наличие отверстий в заготовке (что характерно для петель) создает условия для надежной фиксации с помощью фиксаторов 3 (рис. 107,6), встроенных в неподвижную опору 2. В сочетании с подпружиненным прижимом 4 фиксаторы 3 осуществляют защемление детали, обеспечивая стабильность ее положения на всем пути движения ползушек-мат-риц /. Пример 13. Завивку ушка петли при dbs наиболее целесообразно выполнять за три операции (рнс. 108).  Рис. 108. Схемы переходов завивки ушка петли при d > 5х  Рис. 110. Форма переходов штамповки втулки с применением реверсивной гибки 12. Варианты построения контура рабочих частей гибочного штампа для реверсивной гибки И 111 Форма втулки 5 Построение контура пуансона и матрицы

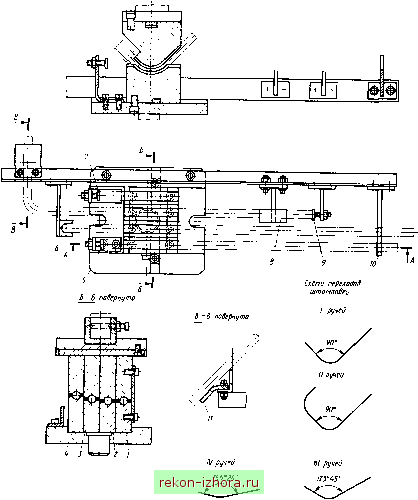

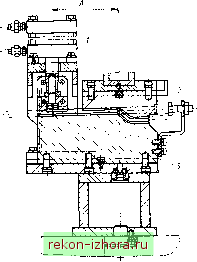

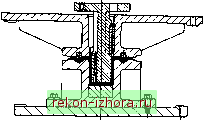

Пример 14. Получение кольцеобразных деталей. Простейшая конструкция штампа для получения деталей кольцеобразной формы из проволоки представлена на рис. 109, а. Матрица I (рис. 109, б) выполнена со сквозным отверстием, диаметр которого равен диаметру детали по наружному контуру. Торец матрицы (в виде цилиндра) срезан по винтовой линии с углом подъема а =- 40-f-60°. Угол пересечения винтовой и цилиндрической поверхностей поверхностью полости матрицы заваливают по сопрягающей их поверхности, выполняющей роль рабочей кромки. Началом изгиба служит верхний край рабочей полости матрицы. Прямолинейную заготовку из проволоки подают к этому краю. ГГуансои 2 состоит из двух ступеней. Большее его сечеиие (условный диаметр D) соответствует внешнему контуру штампуемой детали и стыкуется с соответствующим отверстием матрицы по H8/f9. Меньшая ступень (условный диаметр d) соответствует внутреннему контуру штампуемой детали. Если штампуемое кольцо плоское, то опорную часть уступа А в пуансоне, выполняют плоской, перпендикулярно к продольной оси. Если требуется получить кольцо с некоторой кривизной, то уступ в пуаисоне должен иметь такую же кривизну. В процессе Заглубления пуаисоиа заготовка посте- пенно втягивается в матрицу, иа выходе нз которой образуется заданная деталь (кольцо). Точность таких деталей невысокая. Пример 15. Штамповка свертных втулок с применением реверсивной гибки. Этим методом получают детали с невысокими требованиями к их геометрии и точности размеров. Прямолинейная заготовка вначале изгибается волнообразно в противоположных направлениях (рис. 110), после чего в положении выпуклой частью вверх свертывается во втулку. Процесс свертывания в штампе осуществляется с применением оправки (из-за простоты конструкций оба штампа не показаны). Рекомендации для построения рабочих контуров матрицы и пуансона приведены в табл. 12. Вариант I рекомендуется при штамповке высокопластичных металлов типа стали 08ВГ, Юкп, алюминия и др.; вариант II-для сталей типа 15кп, 20пс, 25 и др.; вариант III-для сталей типа ЗО, 35; вариант IV - для сталей типа 40, 45, 65Г ЗОХГС и др. Пример 16. Гибка стержня круглого сечения (толстостенной трубы) с применением V-образного инструмента при доведении его при гибке до полного смыкания практикуется в тех случаях, когда концы заготовки ие касаются деталей верхней части штампа и ползуна пресса, т. е. при обеспечении  Рис. 111. Четырехручьевый штамп для свободной гибки трубы беспрепятственного движения наиболее отдаленных точек заготовки по заданной траектории. На рис. 111 приведена конструкция штампа для четырех изгибов стержня под различными углами, которые выполняются последовательно в четырех (/-/V) ручьях. Заготовку укладывают в рабочие ручьи секций матрицы 1-4 поочередно спереди назад с фиксацией одного конца по со- ответствующим упорам 5, 6, 7 и 9. В зависимости от формы и длины заготовки, а также от направления изгиба дополнительно устанавливают поддержки. В ручьях I к II применена поддержка 10 иа прямолинейных участках стержня, а для ручьев / и IV - поддержки 8 н 11 в зоне ранее отогнутых концов. Рабочие ручьи секций матрицы и пуансона заглублены  Рис. 112. Штамп для гибки трубы с применением пиевмоцилиидра для зажима заготовки С учетом охвата половины сечения стержня. Если невозможно или небезопасно изгибать стержень с применением V-образного инструмента (при большой длине стержня и при относительно большой его жесткости), применяют гибку с защемлением (прижимом) заготовки. Для этого наиболее целесообразно встраивать пневмоци-линдр / (рис. 112), неподвижно закрепленный к нижней части штампа. Пневмоцилиндр размещают на некотором расстоянии А от пуансона 2 и матрицы 3, обеспечивающим работоспособность и компактность конструкций прижима и рабочих частей штампа. Пример 17. Гибка полки деталн с ребрами жесткости из заготовки, предварительно формонзменной в вытяжном штампе. Если формоизменение листовой заготовки осуществляют с применением операции вытяжки и гибки, то оба процесса выполняются раздельно: вначале вытяжка из плоской заготовки, затем гибка. На рис. ИЗ показан пример гибки одной полки детали с прн-менеиием заготовок после вытяжки нейтральной полости. Вставка 2 выполнена с выступами для получения  Рис. 113. Штамп для гибки полки детали в заготовке, ранее подвергнутой вытяжке ребер жесткости в штампуемой детали. Прижим / (показан в плане) состыкован с выступами вставки 2- Все рабочие части низа штампа размещены в жесткой обойме 3. Пример 18. Штамп для скручивания полосы. При скручивании полосы на угол более 60° применяют поворотные механизмы. На рис. 114 приведена конструкция штампа для скручивания полосы на угол 90° с применением ше-стеренно-реечного привода. Заготовку укладывают в штамп на ребро . Один ее конец вставляют в паз поворотной оправки / с опорой 2, а второй свободно укладывают на опору 4. В исходном положении паз оправки / располагается вертикально. До начала  Рис. 114. Разрез конструкции штампа для скручивания прямоугольной заготовки иа угол о = О поворота оправки подпружиненная матрица 3, опускаясь, охватывает своим пазом штампуемую заготовку. При дальнейшем опускании ползуна пресса реечный механизм ризворачивает заготовку па требуемым угол. При подъеме ползуна механизм скручивания возвраи1ает оправку / в исходное положение. 4. ШТАМПЫ ДЛЯ ВЫТЯЖКИ Требования к штампам для первой операции вытяжки. В зависимости от конструкции пресса и схемы штамповки операцию вытяжки производят в положении детали дном вверх (преимущественно на прессах простого одинарного действия) или вниз дном (преимущественно на прессах двойного или тройного действия). Конструкция штампов для первой вытяжки при отношении Daar/iBbiT > 1.2-1,3 должна, прежде всего содержать элементы, обеспечивающие устойчивость штампуемой заготовки во время всего процесса ее формоизменения. Основным средством для обеспечения выполнения этой задачи для большинства конструкций вытяжных штампов служит прижим (складкодержатель, который должен надежно прижимать заготовку к зеркалу матрицы). В штампе, представленном на рис. 115, прижим 4 работает от буфера пресса. Передаточным звеном между буфером и прижимом служат толка-  4 5 Рис. 115. Штамп для вытяжки с применением гладкого Прижима (складкодержа-теля)  Рис. 116. Упрои(еииая конструкция штампа для вытяжкн с применением жесткого складкодержателя тели 5. Готовая деталь удаляется из матрицы 3 в конце подъема ползуна с помощью выталкивателя 2, приводимого в действие механическим толкателем пресса через толкатель / штампа. Роль привода выталкивателя могут выполнять пружины. В большинстве случаев в штампах для первой вытяжки выталкиватель 2 при смыкании штампа осуществляет правку дна детали. Между прижимом 4 и нижней плитой штампа должен быть зазор (обычно 5-10 мм), В штампах для прессов двойного или тройного действия усилие на складкодержателе создается внешним ползуном (см. рис. 118 и 137). В упрощенной схеме штампа с жестким (щелевым) складкодержателем между складкодержателем и матрицей (рис. 116) должна быть равномерная щель Z - (1,1h-1,2)s. Прижим-склад-кодержатель в вытяжных штампах является универсальным средством торможения листового материала в процессе вытяжки. По требованию технологического процесса он применяется в двух основных исполнениях; гладким и с введением в него дополнительных средств (ребер или порогов), которые усиливают торможение заготовки. Большинство листовых деталей малых габаритов (ориентировочно с наибольшим размером в плане до 200 мм) при толщине материала s 2 мм и детали с любым габаритом при толщине s > 2 мм вытягивают в штампах с гладким складкодержателем. Крупногабаритные тонколистовые детали при толщине металла s 2 мм в основном вытягивают в штампах  с применением дополнительных средств торможения. ,При большом периметре наружного контура штампуемой детали и наличии Нескольких рядов ребер могут возникать нагрузки, превышающие усилие буфера пресса (илн усилия наружного ползуна на прессе двойного действия), поэтому сфера применения перетяжных ребер ограничивается толщиной штампуемого материала. При работе над конструкцией штампа для выполнения первой операции вытяжки всегда возникает вопрос о выборе схемы торможения заготовки. Прн этом большую помощь оказывают аналоги конструкций штампов, которыми располагают предприятия и проектные организации. Если аналитически или на основании аналогов устанавливают необходимость применения дополнительных средств торможения заготовки, то их предусматривают при конструкции нового штампа. Перетяжные ребра или пороги не только предотвращают складкообразование, но и стабилизируют процесс, сокращают расход листового металла. Последнее достигается благодаря тому, что перетяжные ребра и пороги во время формонзменення заготовки способствуют интенсивному растяжению штампуемого материала. В традиционных конструкциях вытяжных штампов наибольшее распространение получили перетяжные ребра (рис. 117), которые при s < 0,5 мм рекомендуется встраивать преимущественно в рабочей части, расположенной в верхней половине штампа, а для более толстого металла (s > 0,5 мм), как правило, ребра располагают в нижней части штампа. Последнее более технологично для монтажа перетяжных ребер и обработки их при отладке штампа, но менее удобно для укладывания штампуемой заготовки и затрудняет очистку от грязи рабочей поверхности штампа. Высоту h ребер назначают в зависимости от размеров штампуемой детали, толщины и рода материала. Когда требуется малая степень торможения, высота их может быть h = = Зн-4 мм; при необходимости высокоэффективного торможения h = 6-8 мм и более. Если штампуемая деталь  Рнс. 117. Конструкция перетяжных ребер и схемы их применения имеет фланец, то перетяжные ребра выносят за его пределы. Минимальное расстояние 1 от края матрицы до перетяжного ребра и между ребрами 1 должно быть в 2-2,5 раза больше ширины В ребра; для небольших штампов В = 6-10 мм, для крупных В = 13-20 мм. Способы крепления перетяжных ребер к складкодержате-лю показаны на рнс. 117. Рабочую поверхность перетяжного ребра выполняют полукруглой. На рис. 118 приведена конструкция штампа для вытяжки с применением перетяжных ребер, установленных в верхней части штампа (на прижиме). Штамп устанавлива1бт на прессы двойного действия. Решение вопроса о размещении перетяжного ребра в нижней или в верхней части штампа связано с формой и стойкостью рабочих частей штампа  Рнс. 118. Конструкция вытяжного штампа с применением перетяжных ребер

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |