|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

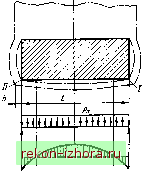

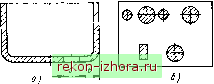

Промышленность Ижоры --> Точность многооперационной вытяжки Рис. 67. Схема соединение пуансона со штампуемым материалом во время съема d (т. с йгпах = d), рассчитанимх по формуле (5). Истинную площад!. f c.. (мм) контакта и1тампуемого материала с пуансоном (иа поверхности среза) в общем виде Определяют по формуле где L - периметр среза; h ~ высота пояска па торце срезайиого контура детали, находящегося и контакте с пуансоном, мм. В частном случае для круглого рабочего контура (рис. 67) /-ист .11 = = ndht,. Высота /1,1 зависит от величины технологического зазора, рода материала, отношения dIs. После чистовой вырубки, когда зазор между матрицей и пуансоном не превышает 0,01-0,02, высота hn приближается к толщине s штампуемого материала. При обычных работах высота /i колеблется в пределах (0,5-0,8) S. В табл. 7 приведены значения высоты /i , рекомендуемые для>- расчетов. Трение между штампуемым материалом и поверхностью пуансона по природе ближе к сухому, так как в процессе их взаимной запрессовки масляная пленка практически не удерживается. Ниже приведены значения коэффициента трения f для ряда распространенных сплавов. 7. Максимальная высота h пояска на торцах деталей и отходов Штампуемьиг материал от i) Стали: с большим содержанием углерода типа .V7A, У8Л, У ЮЛ легированные 65Г, 40Х, 60С2Л,25ХГСЛ, 30 ХГСЛ, I8XH9T углеродистые типа 40, 45, 50 550-650 Стали: типа 25, 30, 35 08кп, 08, Юкп, 15к11, 20ки, 20, \2УС Тмтаиои1>к сплавы типа BTI- О, BTI 00 Латунь типа Л63, Л68 Биметалл (термобиметалл) Медь техническая Магниевые сн.лавы Ллюмипиеиые сплавы тина: АМГ, Д1, Д6 АМЦ, АД Алюминий А1, А2, АО Свинец тина СО, С1, С2 450 400 55 60 200 160 400 75 65 70 60 80 Ориентировочно. Примечание. Приведенные значения h соответствуют результатам, полученным в обычных штампах с принятыми режущими зазорами. При высокоточной (чистовой) вырубке независимо от марки (и толщины) штампуемых материалов hp s. Магниевые, алюминиевые сплавы типа АМГ 0,25-0,3 Латуни, бронзы, медь 0,3-0,4 Стали углеродистые н легированные ...... 0,35-0,4 Алюминиевые сплавы типа АМЦ, никель, цинк 0,3-0,5 Меньшие значения f соответствуют давлению 100-120 МПа, а большие 10-30 МПа. Усилие съема материала с пуансона удобнее выражать через потребное усилие вырубки-пробинкн: Т = т1пЯ, (7) где Лп - относительное усилие съема материала с пуансона, выраженное в % от усилия вырубки пробивки. Соответствующие значения т)п для наиболее распространенных металлов без учета потерн жесткости штампуемой детали (заготовки) приведены в табл. 8. Величина т)п подсчитана по приведенным выше формулам для круглого рабочего контура при наличии прямоугольного отхода (прямоугольной карты, полосы, ленты) с учетом среднего давления р ср- Для круглого контура с круглым отходом значения т)п меньше значений, приведенных в табл. 8. Его подсчитывают по формулам (4), (5) и (7) без корректировки Рп- В отличие от круглых, прн некруглых рабочнх контурах контакт между пуансоном и штампуемым материалом неравномерный. На прямолинейных участках перемычки штампуемого материала прогибаются от давления р (рис. 68), что сопровождается некоторым растяжением штампуемого материала. Натяг сохраняется в основном только в углах вырубаемого контура (в зонах / и ). В приближенных расчетах усилие съема материала с пуансона, например при наличии прямоугольного рабочего контура, определяют по формуле 7 =т)п/( орР, (8) где значения Tin приведены в табл. 8; кор - коэффициент корректировки, принимаемый в зависимости от  Рис. 68. Схема к расчету усилия съема штампуемого материала с прямоугольного пуаисоиа  Рис. 69. Примеры расположения отверстий, когда относительное усилие съема штампуемой детали с пуансонов принимается максимальным где / - длинная сторона прямоугольника, учитывается в табл. 8 вместо диаметра й.Для некруглых контуров любой формы выбирается участок длиной / с наиболее ослабленным сечением перемычки. Прн пробивке отверстий в дне полых деталей (коробок, стаканов) значение т)п берут из табл. 8 для bid = 1 независимо от расстояния b от боковой поверхности до начала отверстия (рис. 69, а). Аналогично поступают и при групповой пробивке отверстий в плоской заготовке (рис. 69, б). Относительное усилие съема с пуансона неметаллических материалов (в % от Р) составляет: для материалов иа основе резины....... 0,5-0,8 для термопластов . . . 2,5-5 для слоистых пластмасс 3,5-6 До 0,04 0,5 Св. 0,04 до 0,06 0,6 Св. 0,06 до 0,1 0,7 Св. 0,1 до 0,15 0,8 Св. 0,15 до 0,2 0,9 Св. 0,2 1,0 оо о Ч 3 СП дз ю .со id о 1л X о с1-<М X (N га с

00 i 2 CO O, x m q> и с H 11 h § X CO Ч о CO < < a. >, CO X s a. X X X o. с П -2- a, - S S-CT) и Я ==X x2 S ,S-5 о

По аналогии с металлическим листовым прокатом диапазон усилия съема неметаллических материалов принимают в зависимости от относительной ширины перемычек. Учитывая малую величину напряжения на срез (в среднем ар 50-г100 МПа), приведенные выше относительные усилия съема материала с пуансона практически незначительны. Усилие проталкивания заготовки после вырубки илн отходя после пробивки через рабочую полость матрицы определяют из зависимости, аналогичной той, которую применяют прн подсчете усилия съема с пуансона; QnpoT - РмРист. м/ где Рм - давление на стенки матрицы от натяга в результате запрессовки вырубленной заготовки или отхода после пробивки отверстия; Fhot. м = = Мц, - истинная площадь контакта штампуемой детали (отхода) в проеме матрицы [по аналогии с формулой (6)]; /-коэффициент треиия между стеикой матрицы и штампуемым материалом (см. с. 391). Поскольку давление на стенки матрицы От запрессовки штампуемого материала относительно мало, то охватывающую деталь - матрицу считают жесткой - неподатливой системой. Такое допущение позволяет условно принимать наружный размер матрицы бесконечно большим по отношению к размерам ее рабочего окиа, а отношение (D2 -f cP)/{D - (Р) близким к едийице. В этом случае формула (5) упрощается, н уравнение для определения давления /7м принимает следующий вид; #-(l+fi2)+-(l-fAi) (10) Принимая коэффициент Пуассона для материала матрицы (высоколегированная или высокоуглеродистая сталь) постоянным (Ц2 = 0,29 = = const), получаем [El + 1,29- 9. Относительное усилие проталкивания одной вырубленной детали или одного отхода через круглое отверстие матрицы т) без учета потери жесткости детали (отхода)

По аналогии с формулой (7) усилие проталкивания деталей или отходов через рабочий проем матрицы удобнее выражать относительным усилием вырубки-пробивки Q=T) P/i, (12) где т)м - относительное усилие проталкивания детали илн отхода через матрицу, в % от технологического усилия Р; п - число одновременно

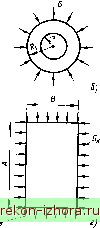

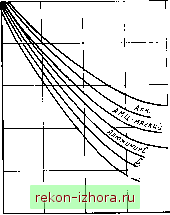

Рис. 70. К определению критического иа-пряженни штампуемого материала, находящегося 11 рабочем окне матрицы застрявших в матрице деталей или отходов. Зиачеиия ri (табл. 9) для наиболее распространенных металлов (сплавов) определены на основании проведенных расчетов ио формулам (9) и (11) без учета жесткости штампуемых деталей и отходов. При подсчете f CT. м принимают ft х h (практически ft незначительно меньше ft ). С увеличением размеров штампуемой детали относительное усилие проталкивания ее через матрицу умень-шаеп.я, что связано с уменьшением ее жесткости. Деталь или отход, находящийся в рабочем проеме матрицы, нагружается сжимающей силой от давления (рис. 70). Когда давление р по величине больше критического напряжения а,5р, при котором деталь (отход) начинает терять устойчивость, появляется некоторый ее прогиб (выпучивание) и ослабление натяга между штампуемым материалом и матрицей. Сплошная круглая деталь или отход (рис. 70, а) нагруженные равномерно распределенной ра-диально-сжимающей силой, начинает терять свою устойчивость прн критическом напряжении, МПа: ир-4,196 ; (13) для детали тина шайбы (р г. 70, 6) 12 (1 -fi ) R для деталей и отходов прямоугольной формы 12(1 В - -, (15) где н, £ и 1 - соответственно толщина, модуль упругости и коэффициент Пуассона штампуемого материала; Ki - коЭ1)фициент, зависящий от отношения rlR: rlR 0,1 0-2 0,3 0,4 0 5 Al 4,0 3,5 3,1 2,9 2,5 Кг - коэффицнент, зависящий от отношения AIB. При защемлении детали (отхода) с двух противопшюжных сторон (рис. 70, ) А IB 0,2 0,3 0,4 0 5 Кг 266 1,30 83 61,5 AIB 0,6 0,7 0,8 Св. 0,8 /Со 50,5 44,5 41,5 ;=40 При защемлении детали (отхода) с четырех сторон (рис. 70, г) AIB 1,0 2,0 3,0 Св. 3 Кг 19,7 12,3 10,9 9,86 Формула (15) справедлива прн условии, если а,ф не превышает предела пропорциональности а ц штампуемого материала. При а р > а ц в расчетах используют критическое напряжение а [ условно принимаемое равным напряжению текучести а. Если деталь или отход, находящийся в матрице, свободно проталкивается пуансонами без прижима (без противодавления), то потеря их устойчивости наступает при условии /> > > а р. Для учета жесткости детали или отхода в формулу (12) введен поправочный коэффициент С = = УмОк : Q=Cri Pn. (16) Значение коэффициента С при круглом рабочем контуре (см. рис. 70)  Алюминий, мягкий ;латунь твердая-Л90;Л96;стат 0,8:W;20,-Z5;30i3S fiUHuu твердый, медь,латуни мягкие: Л39;Л62;/!68;Л90 Цинк, сталь 5,- ШХ 15; 12Х18Н9Т zpoHsa; АМи,-твердыа:Л-мягкий; латунь Л68твердая 32pit, Л1Ь -твердый; ЗОХГС; сталь 60С2; сталь 65Г £/е сплавы,оловянные де(рормируемые дронзы по 160 а выше R/s Рис. 71. Зависимость коэффициента С от Р/<т р и RIs для различных сплавов в зависимости от отношения ru определяют по графику, приведенному на рис. 71. Кривые построены на основе расчетов по приведенным выше формулам для наиболее распространенных Штампуемых материалов. Для учета величины коэффициента С прн подсчете усилия проталкивания деталей типа шайб и деталей некруглых контуров вводят поправки, исходя из следующих математических зависимостей: для шайб для некруглых контуров Координаты по оси абсцисс на рис. 71 соответственно для деталей (отходов) типа шайб Rls = = [0,49/?1 /Kil/s; для некруглйх контуров /?/s= (0,245S/Kal/s. При наличии сильного прижима, обеспечивающего надежное защемление вырубленной детали или отхода в матрице, расчет усилия их проталкивания производят по формуле (12) без введения коэффициента С. По- требное усилие проталкивания деталей (отходов) из неметаллических материалов незначительно, поэтому введение коэффициента С практического смысла не имеет. Усилие прижима штампуемого материала в процессе односторонней резки (см. рнс. 11) определяют исходя нз силы отталкивания (сдвига) материала при его деформировании. Задача сводится к тому, чтобы удержать материал в состоянии покоя. Чем больше величина режущего зазора г, тем больше отталкивающее усилие Л. Согласно опытным данным, усилие сдвига N полосы (ленты, карты) в сторону, противоположную подаче, при односторонней резке ориентировочно принимают равным (0,1-0,4) Ррез- Принимая N - 0,2, уравнение равновесия сил, действующих на полосу (ленту) при данном процессе, получим в следующем виде: 0,2Р/ = Q (/ + h). (17) где / - коэффициент трення между штампуемым материалом н матрицей (/ 0,2); Q - усилие прнжнма; /j- коэффициент трения между штампуемым материалом н прижимом (fy 0,3). Подставляя средние значения коэффициентов f и в формулу (17), получим величину Q для штампа

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |