|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

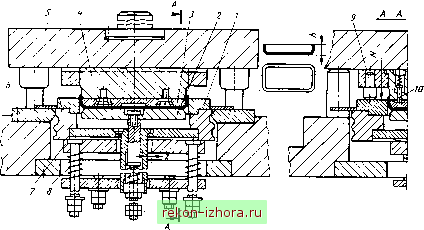

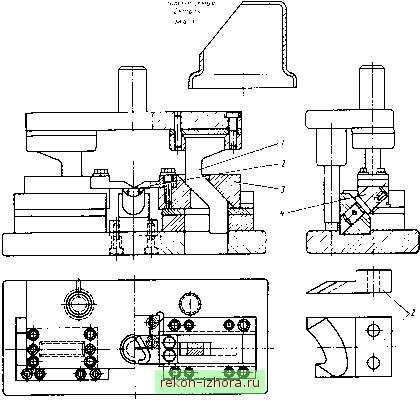

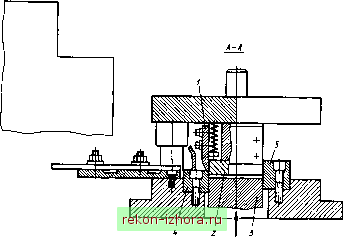

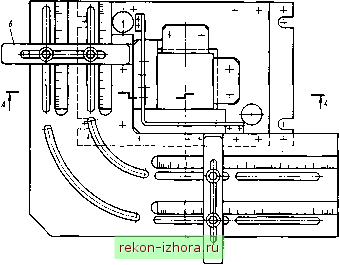

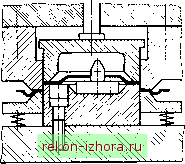

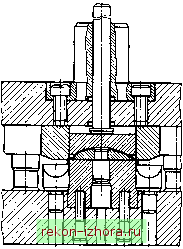

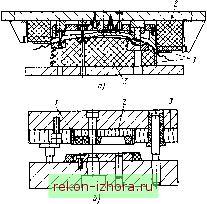

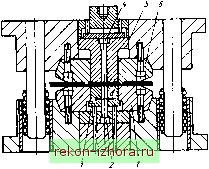

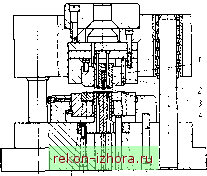

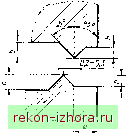

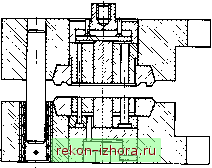

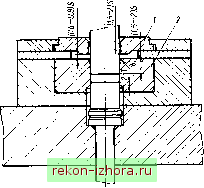

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 3S. Штамп для обрезки края вертикальных стенок коробок зом, прн опусканнн и подъеме ползуна пресса происходит необходимый сдвиг всей системы с матрицей относительно пуансона в горизонтальной плоскости одновременно по двум направлениям: справа налево (нли наоборот) и спереди назад (и наоборот). При взаимодействии режущих кромок пуансона н матрицы осуществляется разделительный процесс, в результате чего неровный край коробкн отделяется. Возвращение подвижной системы в исходное положение выполняют пружины 8 через плиту 7. Ограничители 9 и фиксатор 3 контролируют получение размера h - высоты коробкн. Для съема готовой деталн с фиксатора предусмотрены отлипа-телн 10. В процессе резания возникает отжимающая сила N, которой противодействует суммарное усилие Q пружин 8. Усилие определяют по формуле С?=0,35--асдХ, где L - общая длина периметра коробки. Вырезку участка стеики полой деталн осуществляют в штампе, оснащенном специальными пуансонамн-ножамн 2 {рнс. 39). Обрабатываемую деталь на- девают на матрицу 4, которая имеет соответствующий срез, расположенный в горизонтальной плоскости. Ножи 2 закреплены в ползушках 3. Последние от клиньев / перемещаются возвратно-поступательно, осуществляя рабочий ход прн их сближении. В результате взаимодействия режущих кромок матрицы и ножей происходит скол материала с образованием бесформенного отхода. В целях предотвращения преждевременного притупления режущих кромок ножей, они не должны доходить друг до друга на расстояние (0,1-0,2) S. Эффективность работы штампа во многом зависит от стойкости иожей, угол резания которых не превышает 15°, поэтому материал для их изготовления должен быть высокопрочным и нехрупким (твердость закалки в пределах HRC 48 - 54). Рекомендуемая толщина штампуемого материала s 1 мм. Частичную обрезку плоской заготовки (например, по углам) обычно производят в универсально-переналаживаемых штампах при малых партиях штампуемых деталей (в мелкосерийном нли единичном производстве). Заготовку фиксируют преимущественно по двум сторонам (рнс. 40) с помощью регулируемых линеек 6. Процесс резания пуансоном 2 и матрицей 4  Рис. 3 . Конструкция штампа для снятия лысок иа поверхности полой детали осуществляется прн наличии двух противоотжимов 5 н прижимов 1 и 3. Щтампы для обрезки по контуру деталн нлн в сочетании с пробивкой от-версгнй (совмещенная штамповка) широко применяют для деталей, прошедших формоизменяющие операции. Распространенный способ фиксации - по отформованной поверхности заготовки. Отход по периметру после обрезки может сниматься с пуаисоиа (пуансон-матрицы) пружинным съемником нли разделяться ножами (рнс. 41) на несколько частей с последующим удалением одним нз известных способов. Вырубку тонколистовых деталей без отверстий нлн с отверстиями можно производить в штампах, у которых рабочие части внешнего контура ча- стично илн полностью изготавливают из стальной ленты 1 толщиной s = = 2-ьЗ мм (рнс. 42). Последние при-креплякуг к державкам 2 и 3, выполненным из неметаллических легко обрабатываемых материалов (типа ДСП нлн текстолита). Толщина штампуемого металла до 2 мм. Стальную ленту прикрепляют к ДСП вертикально (иа ребро) и горизонтально эпоксидным клеем и винтами. Например, горизонтально - в верхней части штампа, а вертикально - в нижней (рис. 42, о). Прн таком расположении о(блегчается пригонка режущих частей. Горизонтальное расположение стальной ленты особенно целесообразно прн обрезке деталей с криволинейным фланцем. Для пробивки мелких отверстий, а Деталь   Рис. 40. Уииверсально-переиалаживаемый штамп для обрезки угла в заготовке также во всех случаях, когда возникают трудности с установкой стальной ленты, одиовремеиио применяют обычные пуансоны и матрицы (см. рис. 42, а и б). Такие штампы пригодны прежде всего для мелкосерийного производства, однако практикой установлено. что они рентабельны и при крупных сериях штампуемых деталей. Наиболее прогрессивным направлением в разделительных процессах холодной листовой штамповки является высокоточнаи чистовая вырубка - пробивка иа штампах, обеспечиваю-   Рис. 41. Схемы штампов для обрезки ранее отфоркюваиных заготовок щнх обжатие металла вдоль линии резания клиновидным ребром (см. рис. 43 и 44). Для штампуемого металла толщиной S 4 мм клиновидное ребро применяют только иа прижиме; для S > 4 мм - иа прижиме и иа матрице. Высота h клиновидного ребра и расстояние а до его вершины от рабочего окна матрицы зависят от толщины штампуемого материала. Соответствующие рекомендации приведены в табл. 4. Для чистовой вырубки - пробивки применяют преимущественно штампы совмещенного и последовательного дей-  Рис. 42. Штампы совмещенного действия с применением рабочих частей, выполиеи-иых нз стальной ленты  Рис. 43. Штамп для чистовой вырубки с конической посадкой рабочих частей  Рис. 44. Штамп для чистовой вырубки с цилиндрической посадкой рабочнх частей 4. Форма и размеры клинового ребра (размеры, мм)   0,5 1,0 2,0 3,0 4,0 0,45 0,5 0,7 1,4 2,1 2,8 0,25 0,35 0,45 0,55 4,5 5,0 6,0 8,0 10 0,55 0,85 3,2 3,7 4,2 5,0 6,0 0,55 0,65 0,75 ствия и прессы специального назначения. Процесс осуществляется с малым зазором между пуансоном и матрицей независимо от толщины штампуемого материала (см. гл. 2, § 3), поэтому направляющими элементами служат шариковые узлы. Повышенные требования по точности изготовления предъявляются ко всем рабочим деталям и узлам. Например, пригонка подвижных деталей ограничивается посадкой Н6/д5. Прн компоновке ра-  Рис. 45. Штамп для чистовой вырубки закрепленный за универсальным прессом прошедшим модернизацию бочих деталей с монтажными плитами применяют два способа соединений: с применением конической посадки, приведенной на рнс. 43, и цилиндрической посадки, показанной на рнс. 44. Рекомендуемые углы и иатяги прн выполнении конического соединения даны втабл. 11. Исходный материал (лента, полоса) защемляется между матрицей / и прижимом 6 с усилием, необходимым для формирования клинового ребра. Штампуемая деталь в процессе вырубкн прижимается между выталкивателем 3 и пуансон-матрицей 5. Отделяемый отход ю время пробивки отверстия (отверстий) зажимается между выталкивателем 4 и пуансоном 2. Прн doTs выталкиватель-прижим для отходов можно не применять (см. рнс. 44). После завершения процесса вырубкн-пробивки готовая деталь возвращается противодавлением из матрицы и автоматически (струей сжатого воздуха нлн механизмом) удаляется от штампа. Аналогично удаляются и те отходы, которые защемляются в процессе пробивки отверстий. Прн отсутствии специального оборудования чистовая вырубка-пробивка выполняется на универсальных модернизированных прессах. Типовая конструкция соответствующего штампа приведена на рис. 45. Массивные несущие плиты обеспечивают необходимую жесткость всей конструкции, что в сочетании с шариковыми направляющими способствует выполнению высококачественной компоновки рабочих частей (см. т. 1). Точные разделительные операции можно выполнять и на универсальном прессоюм оборудовании без модернизации с применением в штампах прижимных устройств. Однако качество среза на торцах штампуемых деталей не может конкурировать с результатами, которые достигаются на специальном оборудовании. Это объясняется недостаточным усилием пружинных прижимов. По ориентировочным данным, для обеспечения высокого качества штампуемых деталей исходную заготовку (ленту, полосу) необходимо прижимать в зоне клинового ребра с усилием 25 % уснлня вырубкн (Ррез), а деталь и отходы соответственно с усилием 15-20 % от рез, что достичь полностью простыми средствами практически невозможно. Зазоры между матрицей и пуаисоиом (см. гл. 2, рнс. 35) назначают так, чтобы не нарушался размер штампуемой детали. Прн вырубке наружного контура форма и размер деталн получаются по матрице, поэтому режущий зазор выполняется за счет уменьшения размеров пуансона. Размеры отверстия в детали получаются по пуансону и, следовательно, зазор выполняется за счёт увеличения размеров рабочего окна матрицы. Штампы для зачистки торцов вырубленных заготовок применяют прн отсутствии специального оборудования для чистовой вырубкн. Конструкции соответствующих штампов отличаются компактностью и простотой, но к ним предъявляются повышенные требования по точности изготовления рабочих частей и направляющих элементов. Сущность процесса зачистки торца вырубленных деталей заключается в проведении дополнительной разделительной операции с ограниченным снятием слоя металла по наружному контуру яли по периметру отвер-  Рнс. 46. Схема штампа для зачистки контура заготовки стия - в виде тонкой стружки (размеры припусков на зачистку см. гл. 2 с. 38). Зачистка может быть однократная и многократная. На рнс. 46 показан разрез штампа для однократной зачистки. Заготовка после вырубки укладывается в фиксатор-трафарет /, устанавливаемый с высокой точностью относительно рабочего окна матрицы 2. Для обеспечения безопасности р работе целесообразно выполнять фиксатор выдвижным, с механическим приводом. Материал матрицы должен иметь высокую твердость, что предохранит ее от налипания и задиров, а также способствует высокой стойкости инструмента. Рабочую кромку матрицы зачистных штампов выполняют в двух исполнениях: острой и притуплённой, что зависит от рода штампуемого материала. Например, для латуни и других металлов, не способных к прилипанию, лучше применять острую кромку, а для сталей и алюминия - притуплённую. Взаимосвязь пуансона с матрицей осуществляется в двух исполнениях: с в;озможностью захода пуансона в матрицу прн наличии зазора не более 0,01-0,02 мм и без захода - с превышением размеров сечення пуансона по отношению к матрице на величину двустороннего припуска на зачистку (т. е. размер пуансона соответствует размеру заготовки после вырубки). В этом случае во время работы пуансон не доходит до зеркала матрицы на

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |