|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

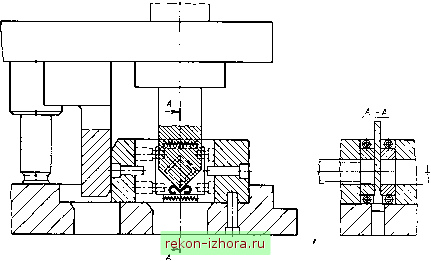

Промышленность Ижоры --> Точность многооперационной вытяжки  Рнс. 1в. Штамп для вырубкн с жестким съемником производить без упора, поэтому для его выпрессовки в матрице и нижней плите предусматривают сквозные отверстия. Доступ к зеркалу матрицы может осуществляться также при применении быстросменных упоров. Среди разнообразия упоров, применяемых при раскрое материала с перемычками, особое место занимают автоматические упоры, которые вступают в работу периодически - синхронно с ходом ползуна пресса, от клинового илн 2. Высота просвета h между матрицей и съемником (размеры, мм)

Рис. 17. Конструкция автоматического упора рычажного привода. На рнс. 17 приведена типовая конструкция соответствующего узла с приводом от клина /, воздействующего на ползушку 2. Работа подпружиненного упора 3 ясна нз чертежа. Главным преимуществом автоматических упоров является возможность непрерывного продвижения ленты (полосы) без подъема и переброски ее во время штамповки. Для выполнения операций вырубкн - пробивки нередко применяют штампы с консольным (козырьковым) жестким съемником (рнс. 18). Подобная конструкция целесообразна в тех случаях, когда ширина обрабатываемой заготовки не лимитирована. В открытую щель съемника можно загружать полосы, ленту, отдельные заготовки илн полуфабрикаты и различные отходы. Недостатком работы подобной конструкции является неблагоприятная схема нагружения съемника прн съеме материала с пуацсона. Возникаемый прн съеме нзгнбающнй момент требует применения усиленного крепления съемника. Независимо от уснлня съема располагать винты только в один ряд не допускается. Их размещают, как правило, в два ряда (/-/ и - ) с максимальным приближением ряда /-/ к рабочему контуру штампа. Пренебрегая (для приближенных расчетов) наличием ряда винтов - , усилие, воспринимаемое винтами ряда /-/, определяют исходя из действия изгибающего момента от силы Т, равной усилию съема штампуемого материала с пуан-  11 1/ Рис. 18. Схема к расчету консольного съемника сона, приложенной в центре тяжести контура разделения: Т = корЛп/. где г]п - относительное усилие съема (см. табл. 8); Скор - коэффициент, приведенный на с. 391, в зависимости от b/li (см. рис. 18); P = 2(/i-f /2) асд- Сила Т создает момент УИц = TLj вокруг точки О (см. рнс. 18) против часовой стрелки. Нагрузка, воспринимаемая винтами на линии /-/ без учета влияния затяжки винтов на линиях /-/ и II-II, R= Т1г/Ц. В поверочном расчете толщины съем-инка h его консольную часть рассматривают как балку, защемленную одним концом по линии /-/. Напряжение а = Mihi/J < [а],зг,  Рис. 19. Конструктивные элементы разделительных штампов с пружинным съемником где Ml - изгибающий момент в сечении /-/; Mi= Т (Ц~ Ц); J - момент инерции сечеиия опюсительно центра тяжести; hi - расстояние до центра тяжести; [а 1изг - допускаемое напряжение на изгиб. Схема вырубки-пробивки с пружинным съемником (рис. 19) находит применение преимущественно для об- работки относительно тонких металлов (s < 2). когда суммарное усилие съема материала с пуансонов невелико н позволяет без особых трудностей разместить необходимое число пружин /, В отлнчне от штампов с жестким съемником обзор рабочей зоны больше, так как значительная площадь зеркала матрицы остается открытой. План-  Рис. 20. Схема разрезки (с отходом) трубы квадратного сечеиия ки 3 для направления ленты в штампе выполняют с козырьками (фланцами), которые удерживают ленту в рабочей зоне прн подъеме съемника 2. Кроме того, они необходимы для заправки ленты в штамп. Если лента подается механизмом автоматической подачи, то целесообразно встраивать в штамп ролики 4, заменяя трение скольжения по планкам 3) на трение качения. i этом случае размер Bi между роликами должен быть на 0,2-0,5 мм меньше размера Вг между планками. Для удерживания отрезаемой заготовки от провисания, когда ее ширина В значительно меньше длины /, рекомендуется применять подпружиненные поддержки 5. Открытый штамп для эксплуатации удобнее, чем закрытый , однако он требует защитного ограждения прн установке его на пресс, который не оснащен защитными устройствами. Штампы для разделения труб, различных гнутых профилей и проката со сложным поперечным сечением имеют свои особенности. Закрытые профили, в том числе н прямоугольные трубы, разделяются только с отходом (рис. 20), а открытые - двумя способами: без отхода и с отходом. В первом случае пуансон выполняют заостренным, во втором (для открытых профилей) - со специальной геометрией в зависимости от формы сечения профиля (см. рнс. 54). Прижим исходного проката в процессе разделения обязателен. Возросшие требования современного производства обязывают проектантов работать над сокращением количества тех1юлогнческнх операций, поэтому отрезка заготовок без одновременного выполнения каких-либо других операции применяется редко. Наиболее распространен способ вырубки деталей по совмещенной схеме в одной рабочей позиции. Основой любого такого штампа служит пуансон-матрица 8 (рис. 21, а), имитирующая своим рабочим контуром в плоскости зеркала штампуемую деталь одновременно по ее периметру и отверстиям. По периметру рабочего контура пуансон-матрица охватывается матрицей 3. Между ними образуется равномерный технологический зазор резаиня. Пуаи-  Рис. 21. Конструкция штампа и автоматического упора при совмещенной вырубке-пробивке деталей СОН 2 для пробивки отверстия стыкуется (прн соблюдении такого же зазора) с соответствующим отверстием в пуаисои-матрнце. Прн вырубке отделенная от полосы (ленты) заготовка заглубляется в матрицу н запрессовывается на пуансоны с последующим проталкиванием ее в противоположном иаправлённн с помощью механического выталкивателя пресса илн от пружин. Промежуточной деталью для проталкивания (съема) заготовки служит выталкиватель /, непосредственно контактирующий со штампуемой деталью. Остаток полосы (ленты) снимается с пуансон-матрицы подпружиненным съемником 9. Последний одновременно удерживает н направляет исходный штампуемый ма-  Рис. 22. Разновидности способов связи верхнего толкателя пресса со штампом териал в процессе его перемещения для переработки. Прн ручной подаче материала в съемник встраивают подпружиненный шаговый упор 7 илн автоматический маятниковый (рис. 21, б). Эксплуатация штампов в автоматических комплексах по аналогии со штампами для обычной вырубки с отходами, как правило, не требует применения шагового упора. Прямая связь механического выталкивателя пресса через толкатель 5 (см. рис. 21) с выталкивателем штампа / может осуществляться только при совпадении центрально расположенного толкателя с центром давления штампа и при отсутствии в центре пуансона. В остальных случаях применяют промежуточную деталь - траверсу 4, которая через шпильки 6 осуществляет связь между толкателем (толкателями) пресса и выталкивателем, расположенным в матрице штампа. Конструктивно эта связь реализуется различными способами в зависимости от формы вырубаемой деталн, расположения в ней отверстий и технической характеристики пресса (рнс. 22, а). Если центр давления выталкивателя штампа значительно отдален от центра давления механического толкателя пресса и установить связь между ними через обычную траверсу невозможно, то в некоторых случаях удается применить рычаг - траверсу, шарнирно закрепленную в верхней плите (рнс. 22, б). Ход подвижных деталей штампа (съемники, выталкиватели и др.) ограничивается ступенчатыми втулками (см. рис. 5), закрепленными винтами, а также с помощью буртиков (фланцев), горизонтально расположенных стержней и др. (см. рнс. 57, поз. /); ограничение с помощью ступенчатого винта (см. рнс. 21, а) наименее надежное. Раскрой исходного материала, предусматривающий поворот полосы (леиты) вдоль продольной оси с целью экономии материала, требует введения дополнительного разового упора 10 (см. рнс. 21). Одним нз существенных дефектов, возникающих при эксплуатации штампов совмещенного действия, является прилипание вырубленных заготовок к выталкивателю 3 (рис. 23), расположенному внутри матрицы 5. Это явление наблюдается прежде всего прн штамповке деталей нз тонкого металла (s < 1 мм), особенно прн работе в автоматическом режиме. Простым и надежным средством отделения от выталкивателя прилипших заготовок является применение подпружиненных отлипателей 4 различных конструктивных исполнений. Наиболее распространенными конструкциями являются стандартизованные по ГОСТ 24532-80 и подпружиненные с шариком. Наличие в штампе механизма клещевой автоматической подачи материала 6 и ножей 1 и 2 для разделения отхода - ленты обеспечивает бесперебойную работу штампа. Удаление вырубленных заготоюк нз рабочей зоны штампа после проталкивания нх через матрицу осуществляется несколькими способами: прн малых партиях - вручную (улавливая полосой), при больших партиях - струей сжатого воздуха или с помощью лоткового механизма пресса. Кроме того, одним из эффективных способов является запрессовка (возврат) в ленту вырубленной заготовки и вынос ее лентой из рабочей зоны. В этом случае вырубленная заготЬвка не удаляется со штампа непосредственно нз матрицы, а прн взаимодействии пружинных  Рис. 23. Механизированный штамп совмещенного действия с отлипателей вырубленных детален от выталкивателя элементов съемника / и выталкивателя 2 возвращается (запрессовывается) обратно в ленту (рис. 24). Относительная глубина запрессовки может колебаться от 0,1s до s, что зависит от поставленной задачи с учетом способа отделения вырубленных деталей от ленты при выходе ее из рабочей зоны. В штампах для вырубки контура (без пробивки отверстий) с нижним расположением матрицы (рис. 24) заготовка запрессовывается в ленту снизу вверх, а в совмещенных штампах, когда матрица расположена вверху (рис. 25), - сверху вниз. Применение этого способа ограничено габаритами штампуемой детали (ориентироючно 200 мм) и ее толщиной (ориентировочно до 4 мм). На рис. 25 приведена конструкция штампа совмещенного действия для вырубки шайб с применением трехрядного раскроя материала. По аналогии с конструкцией, показанной на рнс. 23, штамп оснащен механизмом клещевой автоподачи. Способ удаления одновременно трех вырубленных шайб с помощью струи сжатого воздуха не является надежным, поэтому здесь применен метод запрессовки деталей в ленту - с выносом их в безопасную нерабочую зону. Кроме того, при применении метода запрессовки в большинстве случаев отпадает необходимость в наличии отлипателей на верхних выталкивателях. Конструктивной особенностью многорядного штампа совмещенного действия является также наличие единой траверсы /, через которую осуществляется передача усилия пружины 4 на все три выталкивателя 5, расположенные в матрице. Если пресс оснащен лотковым сбрасывателем, то в качестве привода системы траверса / - шпильки 2 - плита 5 - выталкиватель 5 используют механический толкатель пол-  Рис. 24. Схема вырубкн с возвратом деталн в ленту снизу вверх

|

|||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |