|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

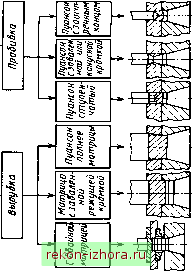

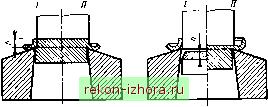

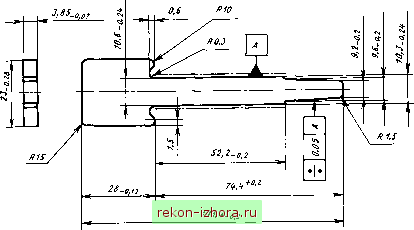

Промышленность Ижоры --> Точность многооперационной вытяжки 1 (к  II Is III lit  11 III-   4 I   Рис. 1R. Последовательные этапы снятия стружки при зачистке с зазором и без него конфигурацией). Применяют также комбинированные способы: вырубку с одновременной зачисткой в штампах со сдвоенной матрицей, а также пробивку отверстий одновременно с зачисткой ступенчатым пуансоном (рис. 15). Шероховатость поверхности после зачистки обычно соответствует Ra - = 0,63 мкм, а при зачистке деталей из пластичных цветных металлов и сплавов ~Ra= 0,32 мкм с наличием на верхней кромке детали небольшого Скола. На рис. 16 показаны последовательные этапы отделения (срезания) стружки по двум способам (I и II) при одной и той же величине припуска бпр. По спбсобу I зачистку осуществляют с зазором между матрицей и пуансоном; поболее рациональному способу II зачистку производят пуансоном, превышающим по размерам матрицу, что предотвращает образование скола в верхней части заготовки. Последний способ зачистки не требует точного изготовления и пригонки пуансона по матрице, что существенно снижает стоимость изготовления зачистного штампа. Способ зачистки пуансоном, превышающим по размерам матрицу, неприменим в случае зачистки сравнительно крупных деталей, когда необходим прижим заготовки. Одну зачистную операцию применяют при толщине материала до 3- 4 мм, а при повышенных требованиях к шероховатости поверхности или более толстых материалах выполняют две зйчистные операции. Если обычную зачистную штамповку применяют в основном для пластичных материалов, то вибрационную зачистку используют как для пла- стичных, так и для малопластичных, труднодеформирусмых в холодном состоянии материалов. Суцность способа вибрационной зачистки заключается в том, что снятие припуска на зачистку производится при колебательном движении пуансона или матрицы. При этом одна из рабочих частей штампа совершает поступательное перемещение. Возможно также одновременное колебательное и поступательное движение инструмента, Шероховатость поверхггости при вибрационной зачистке достигает Ra = = 0,32 мкм. Существуют два способа определения припуска на зачистку: первый способ основан на вырубке деталей с большим зазором г/2 = (6-f-8) % s] и получении конического скола на боковой поверхности; второй - на максимальном уменьшении припуска на зачистку, для чего вырубку производят с малым зазором \il2= (2ч-4)% s]. Каждый из указанных способов имеет свои достоинства и недостатки. В табл. 8 приведены двусторонние припуски на зачистку по первому способу. Наименьший припуск применяют для зачистки деталей простой формы, а наибольший -для деталей сложной конфигурации. Усилие зачистки со снятием стружки определяют по формуле Рз = 0,5бпр1асд+2Q- (8) где 0,5йпр-односторонний суммарный припуск, мм; L-длина периметра зачистки, мм; Осд -сопротивление сдвигу (разделению), МПа; 2jQ - сумма усилий для проталкивания, сжатия буферов, Н. 8. Двусторонние припуски на зачистку

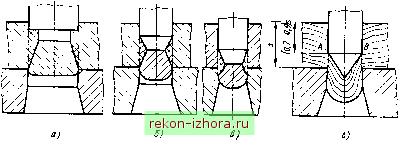

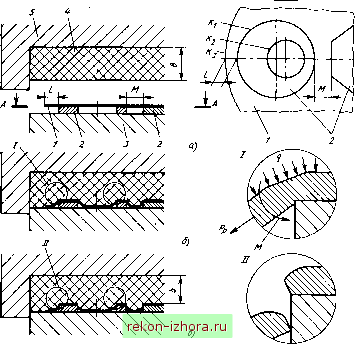

Зачистку отверстий применяют в часовой промышленности, а также в точном приборостроении: счетио-пишу-щие машины, кассовые аппараты, вычислительные машины, приборы-автоматы и т. п. Более высокая точность размеров отве})стий и межцеитровых расстояний по сравнению со сверлением в кондукторах обеспечивается пробивкой в совмещенных штампах с последующей зачисткой. Для определения припуска на зачистку отверстий применяют два способа. Первый Способ осиоваи иа пробивке с большим зазором и получении отверстия с коническим сколом, а вто-)ой - иа пробивке с малым припуском. 1рипуск по диаметру иа зачистку отверстий небольшого диаметра (s> d) после сверления принимают 0,10- 0,15 мм, после пробивки -0,15- 0,20 мм. При мелкосерийном производстве деталей общепризнанным методом получения высококачественной поверх- ности разделения (среза) является обычная зачистка, обеспечивающая минимальные расходы иа подготовку производства. Зачистка выглаживанием поверхностей. Сущность этой операции заключается в том, что специальными пуансонами производят пробивку заготовки с припуском на зачистку. При дальнейшем проталкивании отхода через матрицу происходит зачистка пробитого отверстия за счет выглаживания (обжатия) припуска. Пробивка отверстий с одновременной зачисткой может осуществляться ступенчатым пуаисоиом (рис. 17, а), пуансоном с заваленной и притуплённой кромкой (рис. 17 б, в) или пуаисоиом с торцовой поверхностью в форме остроконечного конуса (рис. 17, г). При проби,вке отверстий ступенчатым пуансоном зачистка поверхности осуществляется в результате срезания припуска. При этом траектории скалывания распространяются между режущими кромками первой ступени  Рнс. 17. Схема штамповой зачистки отверстий, совмещенной с пробивкой: а - пробивка с зачисткой ступенчатым пуансоном; б-г - пробивка отверстий с одновременной зачисткой методом oбжatня  Рнс. 18. Базовая деталь - сердечник электромагнитного реле; сталь толщиной 4 мм пуансона и матрицы. Во втором случае процесс образования отверстия состоит из двух этапов: 1) внедрение пуансона в материал заготовки с про-давливанием отхода в рабочее отверстие матрицы без образования скалывающих трещии; 2) возникновение скалывающих трещин, после соединения которых происходит процесс выглаживания (дорноваиия) остальной части отверстия. В зависимости от рода металла и его толщины, угла завала кромки матрицы первый этап процесса пробивки может продолжаться до внедрения пуаисоиа иа (0,5-н0,7) . Подобный процесс деформации наблюдается при пробивке отверстий пу£1исоиом, заостренным под углом 60-90°, с той лишь разницей, что трещины скалывания возникают в точках А и В пуаисоиа (рис. 17, г) после его внедрения в заготовку иа (0,7-н -г-0,9)5. В этом случае большая часть отверстия формируется при деформации продавливания. Чистовую обработку (пробивку) конусными пуансонами успешно выполняют в штампах совмещенного действия, когда заготовка в процессе обработки находится в зажатом состоянии под действием мощиых буферных пружин. Шероховатость поверхности отверстий, пробитых описанными выше способами, может быть доведена до Ra = = 0,63-0,08 мкм, в зависимости от шероховатости поверхности пуансона. В условиях крупносерийного и массового производства операции обычной зачистки с ручной укладкой заготовок характеризуются низкой производительностью процесса, низкой стойкостью штампов между переточками, наличием острых кромок на деталях н отходах. Применение автоматической зачистки возможно при выполнении следующих условий: удаление отходов из зоны резки; точная фиксация заготовки перед зачисткой; повышение стойкости штампов. Схемы припусков и изменение стойкости твердосплавного штампа прн штамповке детали, показанной на рис. 18, приведены в табл. 9. Исследование штампов с отводом отходов по двум-четырем направлениям и подачей заготовок в отверстие съемника, имеющего вставки для точного направления детали н каналы для отвода отхода в направлениях, перпендикулярных к режущим кромкам матрицы, показало возможность автоматизации зачистки. При этом обеспечивается высокая производительность процесса, точное центрирование детали. Сменная производительность таких штампов 17 тыс. иагружеиий; стойкость между переточками 40- 9. Стойкость твердосплавного штампа в зависимости от схемы припусков Вариант Схема припусков Стойкость штампов до переточки (число иагружений) С регламентированным припуском С уменьшенным припуском за счет вырубки с увеличенным зазором За чист ной пуансон /

!000 111111III 1111111111 20 ООО Заготовка варианта II, галтованная в течение 30 мин

Малоотходная зачистка заготовки, вырубленной с зазором 23-28 % толщины заготовки с галтовкой 30 000 40 000-200 ООО 100 тыс. иагружений. Зачищенная заготовка имеет точные размеры (75%-иую часть высоты вертикальной поверхности реза), шероховатость зачищенной поверхности Ra = 20 мкм. 2. ВЫРУБКА, ПРОБИВКА ПРИ ИСПОЛЬЗОВАНИИ ЭЛАСТИЧНОЙ СРЕДЫ Общая характеристика. В мелкосерийном и быстропереиалаживаемом производстве штампован оснастка крупносерийного н массового производства оказывается экономически не- эффективной из-за высокой стоимости, значительной длительности процессов нзгорвлеиия и технологической подготовки производства. В этих условиях применяют универсальную штамповую оснастку, в которой, в частности, используют эластичные среды, обычно резину и полиуретан, выполняющие роль пуансона или матрицы. Резина обладает малой износостойкостью и может работать при относительно невысоком давлении (30-50 МПа), достаточном лишь для штамповки деталей из металлов невысокой прочности толщиной до 2 мм. Полиуретан имеет высокую изиосо-  Рис. 19. Схема вырубки и пробивки в штампе с эластичной средой: о - исходное положение; б - промежуточное положение; в - окончательное положение: / -заготовка; 2 - шаблоны; .? - подштамповая плита; 4 --эластичная среда; 5 - контейнер стойкость и может работать при давлении до 1000 МПа и выше. Прочность полиуретана в 6-8 раз выше прочности резины. Напряжение при разрыве до 60 МПа, относительное удлинение-до 600 %, остаточная деформация 2-4 %, первоначальная (юрма хорошо и быстро восстанавливается после нагружения. Полиуретан обладает бензо- и маслостойкостью, что особенно важно при штамповке на гидравлических прессах. Стойкость полиуретана при выполнении разделительных операций иа порядок выше, чем у резины, и может составлять 10 тыс. циклов нагружения и больше. Схемы взаимодействия штампа с заготовкой и технологические параметры. На рнс. 19 приведена схема взаимодействия штампа с заготовкой. Заготовку / укладывают на шаблонах 2. Шаблоны лежат на подштамповой (подшаблои-ной) плите 3, установленной на столе пресса. Эластичная среда 4 заключена в контейнере 5, закрепленном на ползуне пресса. Шаблон представляет собой относительно низкое цилиндрическое или призматическое, сплошное или полое стальное тело с плоскими торцами. Поверхности, сходящиеся к внешнему контуру /(i,выполняют роль пуансона, а сходящиеся к внутреннему контуру Ki, - матрицы. Эластичная среда выполняет роль матрицы по отношению к поверхностям контура Ki и пуансона - по отношению к поверхностям контура Кг- Контур Кз заготовки на группу деталей из одного материала огибает внешние контуры шаблонов с технологическим припуском L. Друг от друга внешние контуры

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |