|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

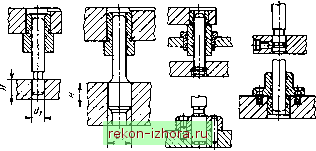

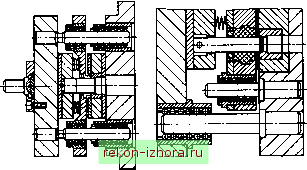

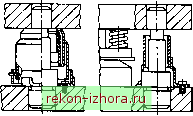

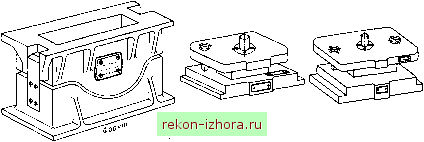

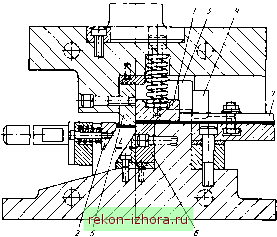

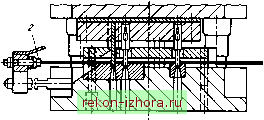

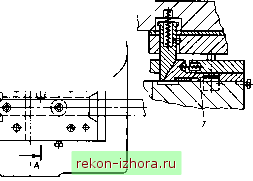

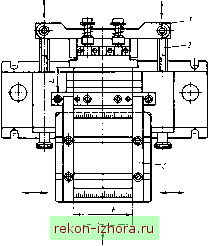

Промышленность Ижоры --> Точность многооперационной вытяжки  Рис. 7. Типовые конструкции направляющей пары скольжения жнмающне силы, вызывающие одностороннее давление на направляющие узлы, то дополнительно применяют призматические направляющие (см. S)HC. 60). Формоизменяющие штампы особенно крупногабаритные) допускается эксплуатировать, если они имеют только призматические направляющие (см. рис. 131). В условиях мелкосерийного производства широкое распространение получили универсальные блоки, которые позволяют применять упрощенные конструкции штампов. При ручном способе установки штампов в блок нх крепят Прихватами или непосредственно винтами (рис. 6), в механизированных блоках для этой цели встраивают быстродействующие зажимы. Эффективность работы направляющих элементов в штампах во многом зависит от точности н надежности за- крепления (установки) колонок и втулок в плиты блока. Относительная величина заглубления их в плиты играет большую роль для обеспечения высокоточной перпендикулярности по отношению к плоскости плит. Отношение HIdi (рис. 7) должно быть в пределах 1,5-2 для колонок и 1,2-1,6 для втулок. Прочность соединения гарантируется за счет посадки с натягом. Дополнительно рекомендуется применять винтовое крепление или стопорные кольца. При трении скольжения колонки с втулками пригоняют по 6/Л5-Н7/еВ - в зависимости от величины технологических зазоров и условий работы штампа. В частности, точность по Я6/Л5 достигается в прецизионных штампах. Шариковые узлы направляющих (рис. 8) в зоне движения пригоняют с натягом 0,01-0,015 мм. Учитывая необходимость соблюдения особо  Рнс. 8. Примеры применения в штампах шариковых направляющих тщательной пригонки, шариковых направляющих (по шестому квалитету), прн легких работах посадочные отверстия для пуансонов, колонок и втулок целесообразно заполнять эпоксидным клеем, что облегчает нх высокоточную пригонку при грубой обработке отверстий в плитах. Шариковые направляющие рекомендуется применять в штампах для разделительных операций и прежде всего, ког гда зазор между матрицей и пуансоном ие превышает 0,025 мм при наличии рабочнх частей, изготовленных из инструментальных или высоколегированных сталей и 0,1 мм - из твердого сплйва. Технология изготовления и сборки направляющих узлов штампа значительно облегчается, когда колонки илн втулки устанавливают в промежуточные державки, зафиксированные штифтами. . Штампы с шариковыми направляющими, устанавливаемые на обычные универсальные прессы, целесообразно оснащать плавающими хвостовиками (см. рис. 8). В процессе работы штампа с цилиндрическими направляющими- узлами качения - выход втулок из колонок не допускается. Остальные технические требования к штампам изложены в соответствующих стандартах [ГОСТ 14672-83- -г ГОСТ 14679-831. Надежность работы направляющих узлов во многом зависит от наличия в них смазочного материала. Для этой цели на поверхности скольжения во втулках и на призматических направляющих выполняют смазочные канавки (см. рис. 7). Унификация и стандартизация деталей и узлов штампов не только экономят инженерный труд и повышают качество, но и создают предпосылки для более рационального нх использования. Например, быстросменное крепление рабочнх частей, прошедшее широкую унификацию, предоставляет возможность эксплуатировать штампы длительное время без нх демонтажа с пресса. При этом создаются условия для обеспечения взаимозаменяемости рабочих частей. Специфика конструкций штампов потребовала разработки специального  Рис. 9. Телескопическое ограждение для колонок направляющих раздела в системе ЕСКД. посвященного оформлению соответствующих чертежей. В отлнчие от чертежей общего машиностроения, сборочный чертеж штампа включает; План верха (вид сверху на верхнюю часть штампа) и План низа (вид сверху на нижнюю часть штампа). В целях отражения тесной связи оснастки с технологическим процессом на сборочном чертеже вычерчивают операционный чертеж (эскиз) штампуемой заготовки, а прн выполнении первой операции нз ленты, полосы нли специальной карты дополнительно показывают раскрой соответствующего материала. Штампы листовой штамповки следует изготавливать в соответствии с установленными на инх техническими условиями по ГОСТ 22472-77. В зависимости от конкретных схем штампов к ннм предъявляют ряд дополнительных требований: 1) зазор резания на сторону должен быть обеспечен за счет пригонки сопрягаемых деталей (разделительные штампы); 2) односторонний зазор между направляющими колонками и втулками не должен превышать минимальный технологический зазор (разделительные штампы); 3) допуск параллельности поверхности ..... (верхней плиты) относительно поверхности ..... (нижней плиты) в сомкнутом положении штампа не более 0.05/300X 300 мм; 4) допуск параллельности н перпендикулярности направляющих элементов и рабочнх частей штампа относительно базовых поверхностей плит не ниже VIII степени точности; 5) необходимо периодически (не реже одного раза в сутки) проверять  Рис. 10. Примеры применения в штампах предупредительных и информационных табличек состояние натяжения резьбовых соединений, включая крепление штампа к прессу; 6) в штампах без принудительного (автоматического) смазывания на колонки, втулки и другие открытые трущиеся детали периодически (не реже одно раза в смену) следует наносить густой смазочный материал типа ЦИАТИМ-203 (ГОСТ 8773-73); 7) прн наличии просвета между направляющими колонками и втулками в раскрытом положении штампа необходимо устанавливать оградительные кожухи (рис. 9); 8) если направляющие колонки размещены в верхней части штампа, нх следует стопорить винтами; 9) зазор между пуансоном и матрицей (см. сборочный чертеж) Должен быть равномерным по всей формообразующей поверхности (формоизменяющие штампы); и др. Рекомендуется к каждому штампу прикреплять предупредительные и информационные таблички (рис. 10) с соответствующим текстом, например: Работать с двуручным включением для каждого рабочего ; Работать пинцетом ; Отходы удалять воздухом н др. Относительный объем чертежно-конструкторских работ определяется в Прямой зависимости от величины планируемых партий штампуемых деталей. При мелкосерийном пр.оизвод-стве основной объем падает на разработку пакетов (рабочих комплектов), которые устанавливают в универсальные блоки, а также на привязку и корректировку универсально-переналаживаемых штампов примени- тельно к конкретным штампуемым деталям. Разработка новых оригинальных конструкций штампов сводится к минимуму. Напротив, в крупносерийном и массовом производстве возникает необходимость выполнения больших объемов проектных работ по конструированию оригинальной оснастки с привязкой ее к автоматическим комплексам. Значительная потребность в оригинальных штампах обусловливается применением в широких масштабах последовательной и последовательно-совмещенной штамповки, которые требуют разработки преимущественно индивидуальных схем раскроя н конструкций штампов. 2. ШТАМПЫ ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ В зависимости от конфигурации штампуемой заготовки н необходимой точности ее размеров разделение листового (полосового, ленточно-рулон-ного) материала может осуществляться без отходов и с отходами. Односторонняя отрезка (без отхода) является простейшим способом разделения исходной полосы (ленты) в штампе на мерные заготовки. Отрезка заготовок от полосы (ленты) без отхода рентабельна, когда к точности размеров полученных деталей (заготовок) не предъявляется высоких требований. Прежде всего это отирсит-ся к размеру детали по ширине ленты (полосы), который зависит не от точности изготовления штампа, а от до- Рнс. и. Безотходная отрезка заготовок с прнжнмом исходного материала  пуска на этот размер в состоянии поставки материала. Допуск на ширину проката ленты (полосы) ориентировочно соответствует ft 12. В этих же пределах достигается точность ширины полосы прн резке их на гильотинных ножницах. Размер L заготовки можно получить с более высокой точностью, в зависимости от способа фиксации материала по шагу подачи, однако стабильность размера не гарантируется (рнс. 11). Для отрезки заготовок применяют штампы в двух основных исполнениях: с прижимом исходного материала и с прнжнмом отрезаемой заготовки и штампуемого материала. При первом исполнении (рис. 11) отрезаемая заготовка длиной L в процессе разделения находится в свободном состоянии, а исходный материал (в виде полосы, ленты и др.) защемляется подпружиненным прижимом / и непрерывно тормозится боковым прижимом (см. рис. 19, 6). Регулируемый упор-амортизатор 2 обеспечивает заданную длину отрезаемой заготовки. Взаимно спаренные противоотжимы 3 и 4 предотвращают сдвиг верхней части штампа относительно нижней, что необходимо для Сохранения режущего зазора между ножами 5 н 6 во время резания. Прижим / вступает в работу до сближения режущих кромок, предотвращая прогиб и сдвиг исходного материала в процессе резания. Боковой под- пружиненный прижим (на рисунке не показан) постоянно удерживает полосу (ленту) в контакте с направляющей планкой 7, гарантируя фиксацию полосы при доведении ее до упора 2. Второе исполнение конструкции предусматривает защемление не только исходного материала, но и отрезаемой заготовки (рис. 12). Это обеспечивает получение более высокого качества поверхности разделения и сохранение плоскостности заготовки. Рассмотренные схемы штампов для отрезки заготовок из тонколистового материала (ориентировочно толщиной до S = 3 мм) с фиксацией и торможением полосы (ленты) боковым прижимом непрерывного действия являются наиболее распространенными. Если же обрабатывается толстолистовая полоса (толщиной более 3 мм и  Рис. 12. Безотходная отрезка с прижимом детали и исходного материала  А-А повернуто  Рнс. 13. Применение прижима прерывного действия в штампе для разделения полосы при £ > 3 мм массой более 10 кг), то при резком продвижении ее до упора происходит упругий удар и отскок заготовки в сторону, противоположную направлению подачн. В этом случае торможение от бокового прижима оказывается недостаточным и прибегают к более эффективным средствам. Одним из них является применение усиленного упора-амортизатора 2 (рис. 13), который поглощает энергию удара. Одновременно усиливается и боковой прижим. В мелкосерийном производстве при ручной подаче, кроме усилия, необходимого для проталкивания тяжелой массы полосы, оператор должен приложить дополнительную физическую нагрузку на преодоление сопротивления бокового прижима. Для того чтобы снять с оператора эту нагрузку, в конструкцию штампа вводят прижим I (см. рис. 13) прерывного действия, который воздействует на полосу только в момент разделения материала (при опускании ползуна), освобождая ее в период подачи (при подъеме ползуна). Недостатке ! прижима прерывного действия является необходимость проведения более строгого контроля за соблюдением контакта полосы с упором, так как в тот момент, когда происходит отталкивание ее в результате инерционного воздействия, боковой прижим ие работает. Поэтому особенно необходимо оснащать штамп упором-амор-тиЗатором 2. Когда силы сопротивления продвижению полосы (ленты) во время подачн легко преодолимы, следует применять боковой прижим комбинированного действия (рис. 14), который одновременно обеспечивает прижим полосы к боковой стороне и ее торможение прн сдвиге от силы инерции. В условиях единичного и мелкосерийного производства скорость подачи материала относительно мала, и вопросы о применении всевозможных средств для погашения удара и отскока ие стоят так остро. Соответствующие конструкции штампов совершенствуются по универсальности - обеспечению переналаживаемости по двум основным параметрам: длине и ширине отрезаемой заготовки. С этой целью в кон- струкции штампа предусматривают регулируемый упор / (рнс. 15), который устанавливают по линейке 2 со шкалой. Для фиксации полосы по ширине служат передвижные планки 3, закрепляемые винтами. Учитывая, что универсально-переналаживаемые штампы предназначены для широкой номенклатуры деталей, включая детали с повышенными требованиями к качеству, их целесообразно оснащать двумя прижимами: для полосы и для штампуемой заготовки (см. рис. 12). Получение штампуемых заготовок с высокой стабильной точностью обеспечивается при разделительных операциях в штампах с охватом всего контура штампуемой детали. Вырубка может осуществляться одновременно по всему контуру заготовки (детали) в одной позиции и последовательно - с расчленением контура на отдельные участки, которые выполняются за несколько ходов пресса в процессе перемещения штампуемой полосы (ленты) с позиции иа позицию. Конструкция штампа для вырубки заготовки по всему контуру в одном ручье с жестким съемником показана на рис. 16. В исходном материале (полосе, ленте) образуются перемычки шириной а к Ь. Подачу полосы иа шаг t при малых партиях штампуемых деталей производят вручную справа- налево с периодической переброской полосы через упор /. Щель съемника 2 для съема штампуемого материала с пуансона 3 должна быть достаточной для свободного продвижения полосы с учетом наличия упора. Рекомендуемые размеры щели приведены в табл. 2. В комплект штампа входят направляющие узлы (колонки с втулками), что дает возможность выполнять рабочие окна в съемнике с увеличенным зазором с пуансонами (0,2-0,5 мм). При этом снижаются требования к фиксации съемника; отверстия под штифты, фиксирующие его с матрицей, выполняют с гарантированным зазором по Н9 или ЯП, что облегчает доступ к матрице во время ее восстановления (заточки). Вырубленная заготовка (деталь) свободно падает на-провал (при наличии отверстия в подштамповой плите и относительно ма- у У.  Ряс. 14. Клинорычажный прижим-тормоз постоянного действия (в - ширина ленты) лых габаритах детали) или принудительно удаляется воздухом через нишу плиты штампа. Последнее можно выполнять вручную при малых партиях и механизированным способом (струей сжатого воздуха или механическим сбрасывателем) при больших партиях штампуемых деталей. Шлифование (восстановление) матрицы в процессе эксплуатации удобнее  Рис 15. План конструкции универсально-переналаживаемого штампа для отрезки заготовок (В - ширина ленты; L - шаг подачи)

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |