|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

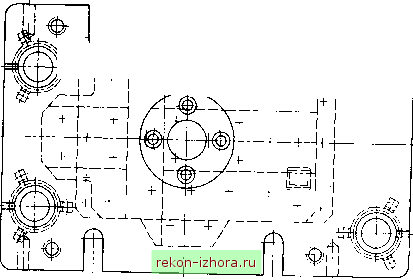

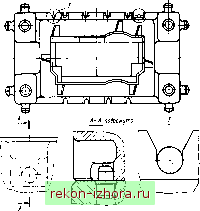

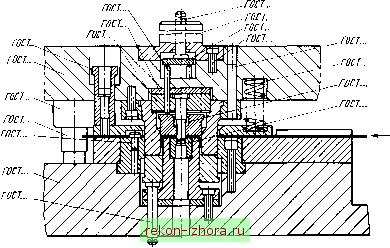

Промышленность Ижоры --> Точность многооперационной вытяжки глава ТИПОВЫЕ КОНСТРУКЦИИ ШТАМПОВ, основных УЗЛОВ и ДЕТАЛЕЙ. ВЫБОР МАТЕРИАЛОВ 1. ОБЩИЕ СВЕДЕНИЯ Штампы листовой штамповки состоят: из рабочих деталей нли узлов, непосредственно контактирующих с заготовкой, участвующих в осуществлении ее базирования, прижима, непосредственно операции штамповки и выталкивания; из вспомогательных деталей, предназначенных для направле-ления движения заготовки к зоне штамповки и после нее, удаления деталей и отходов, а также из деталей, обеспечивающих взаимное положение н движение всех деталей и узлов. Если штамп выполняет одну операцию, например, вырубку или гибку, то он называется штампом простого действия (однооперационным), если же несколько различных операций, такой штамп называют многооперационным, и в зависимости от схемы работы ои может быть совмещенного или последовательного действия. На выбор того или иного вида и конструктивного исполнения штампов прежде всего влияют масштабы и уровеиь инструментального производства. Поэтому для выполнения одной и той же операции в условиях единичного, серийного и массового производства существует большое разнообразие конструктивных схем. Кроме того, в выборе конструкции штампа немаловажную роль играют типаж и конкретные технические даниые прессового оборудования, включающие широкую гамму моделей и модификаций. В конструкциях штампов необходимо предусматривать средства (элементы) для удобства транспортирования штампа в целом и его отдельных составных частей массой более 25 кг с учетом использования межцеховых и внутрицеховых подъемно-транспортных средств. Конструкция штампа должна надежно фиксироваться и прикрепляться к прессовому оборудованию. Послед- нее необходимо выполнять с учетом особенностей оборудования, массы штампа и возникаемых технологических усилий. На прессах с отверстием в ползуне для крепления хвостовика верхняя часть штампа, помимо хвостовика, должна закрепляться дополнительно в четырех или двух точках (рис. 1). Ползуны современного прессового оборудования изготавливают с пазами или отверстиями, предназначенными для крепления верха штампа. Применение прихватов для крепления верхней части штампа к ползуну пресса запрещается. Нижнюю плиту штампа преимущественно выполняют с пазами или отверстиями для крепления, увязанными с соответствующими пазами, или отверстиями подштамповой плиты пресса. В виде исключения допускается крепление нижней части штампа к прессу с помощью прихватов. Многие модели современных прессов, и особенно крупногабаритные, выпускают с пневмогидравлическими механизмами для автоматического крепления штампов. В этом случае места крепления иа полках плит штампа конструктивно разрабатывают с учетом требований, распространяемых на данный вид крепления. В условиях мелкосерийного или единичного производства допускается применение быстродействующего крепления штампов с использованием электромагнитов, которые устанавливают в нижних и верхних плитах специального блока. Электромагниты питаются от общей сети через низковольтный выпрямитель. Сила притяжения магнитов зависит от площади контакта частей штампа. Крепление штампов с помощью электромагнитов целесообразно прн штамповке тонколистовых деталей и, прежде всего, из немагнитных материалов. При этом допускается также выполнять штамповку из магнитных материалов. В этом случае рабочие части ОБЩИЕ СВЕДЕНИЯ  Рис. I. Верх штампа с хвостовиком и дополнительными элементами крепления к ползуну штампа ДОЛЖНЫ иметь высоту, гарантирующую отдаление штампуемого материала от воздействия магнитного поля. По техническим условиям эта вь1сота должна быть не менее 20 мм, что обеспечивает достаточную отдаленность электромагнитных полей от штампуемого металла. Время, затрачиваемое па монтаж (установку) и демонтаж штампов при их эксплуатации, зависит от их массы и уровня организационно-технических мероприятий, проводимых в этом направлении. Конструкция штампа должна включать надежный элемент для быстрой фиксации штампа относительно осей пресса. При малой массе штампов элементом их фиксации, как правило, служит хвостовик. В штампах без хвостовика (преимущественно средних и крупных габаритов) элементами быстрой фиксации на прессе являются пазы (рис. 2), стыкуемые с соответствующими штырями, встроенными в под-штамповую плиту. Однако для этого требуются унифицированные габаритные размеры основания (нижней установочной плиты) и высоты собранного штампа в целом. Выполнение изло- женных технических требований в сочетании с применением выдвижных столов пресса значительно сокращает время установки крупных штампов. Быстрая установка однотипных унифицированных мелких штампов обеспечивается при наличии универсальных блоков, я также при нспользованин автоматизирован1юго и специального оборудования. На универсальных п()ессах данная задача ус-пеш1ю решается при примеиеннн специальных установок, оснащенных бы-стродействую1ц(1мн зажимн)1ми механизмами. При установке на пресс штампа большой массы необходимо, чтобы масса верхней части штампа не превышала массу, допускаемую для ползуна (последняя указывается в технической характеристике пресса). Для выполненмя проектных работ по конструированию штампов необходимо иметь подробную техническую характеристику пресса. Техническая характеристика пресса, помимо основных параметров, должна содержать исчерпывающие данные о буфере, о местах креплеипя штампа, о разме-  Рис. 2. Низ крупиогабаритиого штампа с элементами фиксации на столе пресса pax провального отверстия в плите, сведения о механическом толкателе, графическое изображение основных проекций ползуна, станины, стола и подштамповой плиты. При применении автоматического комплекса с валковым или другим механизмом для подачи материала надо знать расстояние до зеркала рабочих частей штампа, шаг подачи, ее точность и др. При проектировании штампов для многопозиционных прессов или линий прессов кроме перечисленных сведений

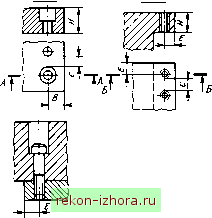

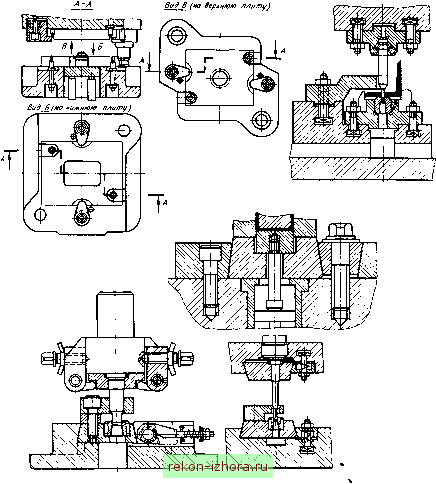

Рис. 3. Лимитированные места крепления рабочих частей (см. табл. 1) Рис. 4. Соединение четырех деталей с применением крепежа в две ступени необходимо иметь циклограмму процесса, сведения о захватах и др. Технически грамотный подход к конструированию штампов требует знаний об организации рабочих мест оператора, о направлении потоков штампуемых заготовок, готовых деталей, отходов и др. Использование буферов (при вытяжке, гибке и других операциях) невозможно при отсутствии сведений о размерах плиты (тарелки) буфера или координатах расположения отверстий под буферные шпильки, а также способе их применения: цельными, составными, с частичной заделкой их в подвижные детали штампа или без заделки. Учитывая м1Югоцик-лическую работу штампа со знакопеременным иагружеиием деталей и узлов, к выбору способа крепления предъявляются повышенные требования. Основными крепежными деталями внутри штампа являются винт с внутренним шестигранником, обеспечивающий по сравнению со шлицевым более прочное соединение, и цилиндрический штифт. Материал штифтов должен иметь твердость HRCr, 56-59. Наиболее целесообразно изготавливать штифты циаиированными или цементированными из стали А12. Число и диаметр деталей крепления назначают исходя из трех факторов: 1. Минимально допускаемая толщина стенок в закаленных рабочих частях штампов при размещении деталей крепления (размеры, мм)

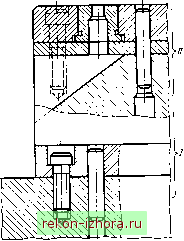

силового, конструктивного и масштабного. Силовой фактор - расчет возникающих усилий в рабочих и вспомогательных узлах штампа. Конструктивный фактор дополняет силовой, включает решение вопросов рациональной планировки крепежных деталей штампа, так как произвольное размещение винтов п штифтов не всегда обеспечивает надежность соединения. Нередки случаи, когда по конструктивным соображениям приходится отходить от силового фактора, размещая большее число крепежных деталей или увеличивая габариты деталей штампа. Масштабный фактор влияет прежде всего на размеры крепежных деталей. Например, в крупногабаритных штампах, когда толщина плит измеряется сотнями миллиметров, несоразмерно будет выглядеть крепление рабочих деталей винтами диаметром, например, 8 и даже [О мм, хотя по силовому расчету они вполне обеспечивают надежность соединения. Длина винтов не должна превышать норм, установленных практикой. В противном случае ие будет достигнут силовой эффект, так как при чрезмерно большой длине винта в процессе его завертывания возникает недопустимая величина скручивания. Рекомендуется применять винты с длиной, не превышающей восемь его диаметров (8d). Следует стремиться к ограничению типоразмеров применяемых крепежных деталей в проектируемом штампе, что значительно облегчит труд изготовителей и наладчиков штампов. Фиксация одного сборочного узла штампа обычно обеспечивается с помощью двух цилиндрических штифтов. Однако при большой длине спариваемых деталей или при необходимости увеличения прочности соединения в некоторых случаях требуется вводить три-четыре штифта. Планируя размещение крепежа иа рабочих деталях, подвергаемых закалке до высокой твердости (рис. 3), необходимо соблюдать нормы максимально допускаемых толщин стенок (перемычек), установленных практикой в зависимости от толщины соответствующих деталей и от диаметра винтов, штифтов (табл. 1). Оптимальным вариантом эффективного применения штифтов является фиксация с их помощью одновременно двух или трех деталей. Применение промежуточной тонкой детали (на-  Рис. 5. Пример примеиеиии стаидартизоваииых деталей в штампе пример, прокладки), в которой отверстия под крепежные детали выполняют с зазором 0,5-1 мм (рис. 4), не оказывает существенного влияния на качество соединения. По аналогии с винтом длина штифта также ие должна превышать 8d. При наличии более трех относительно высоких деталей штампа их фиксирование целесообразно выполнять ступенями, последовательно группируя их по две деталн (см. рнс. 4). Огра\шчепне ходя подвижных деталей штампа наиболее надежно осуществляется с помощью ограничительных втулок (рис. 5), стержневых ограничителей (см. рис. 57) и жестко закрепленных скоб. Последние целесообразно устанавливать иа штифты только в нижней части штампа. В верхней части штампа их применение не рекомендуется. Ступенчатых винтов Следует избегать, так как в процессе эксплуатации штампа неизбежно изменение из рабочей длины при самоотвинчивании. Разработка конструкций и изготовление оснастки в современном производстве немыслимы без широкой унификации, стандартизации деталей н узлов, что обеспечивает значительную экономию ниженерного труда, спо- собствует снижению себестоимости изготовления и сокращает время на подготовку производства. Стандартизованы в основном те детали штампа, которые относительно легко поддаются унификации. К ним относятся; детали блока (плиты, колонки, втулки, хвостовики); пуансоны и матрицы для круглых коиту1)ов; державки; фиксаторы; упоры и др. На рис. 5 показан разрез конструкции совмещенного штампа, созданного на базе стандартизованных деталей. Чем больше таких деталей в штампе, тем легче BCctH работы по его проектиро-вятио и тем больше возможность для перехода на автоматическое проектирование с применением ЭВМ. Расчет экономической эффективности при проектировании штампов листовой штамповки производится на основе рекомендаций ГОСТ 19732-74 Экономическая эффективность стандартизации . Базовыми деталями штампа являются несущие плиты, которые в комплекте с направляющими элементами образуют блок. В крупногабаритных формоизменяющих штампах в большинстве случаев функцию нижней плиты выполняет матрица (при литье), а верхней - складкодержатель.  Рис. е. примеры конструкций универсальных блоков Поэтому понятие блок , не существует для этой категории оснастки. Форма (конфигурация) плит блока мелких и средних штампов определена стандартами. Однако до сих пор применяют специальные нестандартные плиты. Особенно в крупногабаритных формоизменяющих штампах. При всем разнообразии этих штампов их главные характерные признаки - число направляющих узлов и схема их расположения - сохраняются для всех форм. Блоки с двумя направляющими узлами применяют в трех основных исполнениях: с задним расположением направляющих; с диагональным и с осевым (нли близко к оси) расположениями. Блок, в которых возможна установка четырех направляющих узлов, можно выполнять ие только с четырьмя, но и с тремя цилиндрическими колонками. Штампы для автоматических комплексов также рекомендуется комплектовать четырьмя нли тремя колонками. Если в штампе возникают от-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |