|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

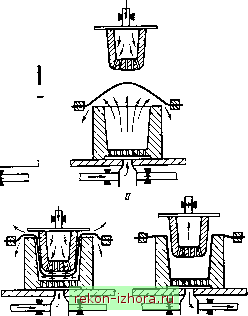

Промышленность Ижоры --> Точность многооперационной вытяжки  М- М М- fr   Ш S Рнс. 19. Схема скользящего метода комбинированной формовки Если камера / не сообщается с атмосферой с помощью крана 6, то деформируемый материал под действием противодавления упругой матрицы будет отформовываться в виде поверхности параболической формы. При необходимости отформовать изделие по пуансону сжатый воздух подается в камеру через распределитель 7. При формовании листового полиэтилена и поливинилхлорида, а также других неметаллических материалов применяют скользящий метод комбинированной формовки (рис. 19), сущность которого состоит в том, что предварительное формование деталн осуществляется в разных направлениях: сначала свободная формовка вверх, а затем формовка пуансоном через прослойку сжатого воздуха. Последовательность процесса следующая. Вначале лист / термопластика закрепленный в рамке 2, нагревается нагрева- телем 3 до заданной температуры (поз. /). После соприкосновения движущейся рамки 2 с торцовой поверхностью формы 4 и предварительной небольшой формовки в полость формы через вентиль 5 нагнетается нагретый воздух, под действием которого происходит предварительная пиевмофор-мовка (поз. ). Далее полый пуансон 6 под действием сжатого воздуха, нагнетаемого через вентиль 7, опускается. При этом между пуансоном и формуемым материалом образуется пневматическая подушка, посредством которой при ходе пуаисоиа вниз осуществляется формовка листа (поз. /- IV). После этого вентили 5 и 7 автоматически закрываются, и через вентиль 5 подключается вакуум (поз. V). При ходе пуансона вверх готовая деталь выталкивается из формы сжатым воздухом, поступающим через вентиль. Метод скользящей формовки обеспечивает более равномерную деформацию формуемого материала в процессе деформирования. Мерой деформируемости термо-илпстиков является отношение высоты детали к диаметру заготовки. В процессе формовки деформируемый материал находится в условиях сл<1Жиого напряженно-деформированного состояния, которое меняется в процессе деформирования в связи с изменением температуры. Допускаемую степень вытяжки определяют экспериментально, в зависимости от требований, предъявляемых к деталн. В мелкосерийном производстве изготовление крупных сферических деталей из органического стекла производят нли в вытяжных штампах посредством вытяжки жестким пуансоном через протяжную матрицу с нагревом заготовки до соответствующей температуры, илн формовкой под вакуумом в специальном сосуде с нагревом заготовки инфракрасными лу-лучамн. При вытяжке заготовки жестким пуансоном через протяжное кольцо зазор между пуаисоиом и матрицей принимается г = 1,15-н1,20 толщины заготовки. После остывания отформованной детали до 40-50 °С начинается движение пуансона вверх. Вытяжку целлулоида и винипласта производят в обычных вытяжных штампах с пружинным складкодержателем. Для облегчения вытяжки целлулоида в качестве смазочного материала применяют мыло. Глубина вытяжки целлулоида при толщине материала до 2 мм достигает 50-70 мм. Отформованная деталь выдерживается под давлением около 1 мин, после чего охлаждается вместе со штампом в холодной воде. Способ нагрева заготовок выбирают в зависимости от вида производства: путем конвекции горячего воздуха в специальных шкафах; между горячими плитами; облучением инфракрасными лучами и др. Из слоистых пластиков вытяжке подвергаются только фибра, текстолит н стеклотекстолит. Фибру вытягивают лишь в увлажненном состоянии после вымачивания в воде из расчета 1,5-2 ч на 1 мм толщины заготовки. Перед вытяжкой заготовки н рабочие поверхности штампов покрывают тальком или графитом. Вытяжку обычно производят в вытяжных штампах с прижимом или на прессах двойного действия. После снятия отштампованных деталей со штампа и обрезки гофров нх надевают на специальные шаблоны, имеющие форму и размеры пуансона, и высушивают в сушильной камере в течение 10-12 ч прн температуре 60-70 °С и относительной влажности воздуха 40 ± 5 %. Зазор между пуансоном н матрицей при вытяжке фибры принимают г = = 1.05-1,10 толщины заготовки. Из текстолита и стеклотекстолита в нагретом состоянии вытяжкой получают лишь неглубокие цилиндрические, конические и полусферические детали. Детали из текстолита штампуют в штампах с прижимом нли на прессах двойного действия; нз стеклотекстолита - в пресс-формах. Из кожи вытягивают уплотннтель-ные манжеты и сальники с предварительным нагревом заготовок в масле до 200 °С. Формовка стеклонаполненных термопластиков. В нашей стране разработан материал штапол, композиция которого состоит из 25-40 % стекловолокна и 60-70 % термопластика. Штапол - штампующийся термопластичный армированный лист, предназначен для изготовления крупногабаритных деталей тракторов, автомобилей и сельскохозяйственных машин. Технологический процесс штамповки штапола включает резку заготовок из листа, нагрев заготовок до требуемой температуры и формовку. Нагрев заготовок производят с помощью инфракрасного нагревателя в сушильных печах с принудительной циркуляцией воздуха. Время нагрева в зависимости от типов используемого термопластика и нагревающего устройства составляет 1-2 мин иа 1 мм толщины. Формовку детали производят в сопряженных полуформах. На формуе-мость штапола, помимо температуры заготовки, существенно влияют температура формы и давление формования. Для полного уплотнения матери- ШТАМПОВКА НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ 17. Физико-механические характеристики листового термопластика (штапола), наполненного стеклянным волокном длиной свыше 50 мм Г лава

ала при температуре формы 20 °С необходимо давление 3 МПа. Величина требуемого давления зависит от вида заготовки, материала пресс-формы, конфигурации детали. При формовании штапола наблюдаются такие нежелательные явления, как сепарация и ориентация армирующих волокон, снижающие изотропность свойств материала деталей. Уста- новлено, что пластическая деформация не должна превышать 10-20%. Размеры заготовки для формования деталей с изотропными физико-механическими свойствами должны максимально приближаться к размерам формуемой детали. Физико-механические характеристики штапола приведены в табл. 17. силы ТРЕНИЯ, СМАЗЫВАНИЕ И ОХЛАЖДЕНИЕ ПРИ ШТАМПОВКЕ Силы трения, возникающие в процессах листовой штамповки, в подавляющем большинстве случаев являются вредными. Исключение составляют операции, в которых возникающие силы трения способствуют течению деформируемой заготовки, т. е. являются активно действующей нагрузкой. Это возможно, если скорости перемещения частиц заготовки и поверхности штамповой оснастки имеют одинаковое направление, а величина последней равна или больше первой. Такие схемы деформирования возможны при вытяжке, гибке и других видах формоизменения. Физическая природа трения и сопутствующих ему явлений весьма сложна. В настоящее время отсутствует единая точка зрения о механизме процесса трения. Существует много теорий, на основе которых установлены зависимости для определения сил контактного трения. Наиболее простой, относящейся к ранним представлениям о механизме трения, является зависимость Амонтона-Кулона. Предполагается, что оба взаимодействующие тела являются абсолютно жесткими, а на контактных поверхностях существуют микроиеровности. В этом случае сила трения 7 , соответствующая началу скольжения, пропорциональна нагрузке N: где / - коэффициент трения, значение которого не зависит от размеров контактной поверхиости при постоянном распределении нормальных напряжений. Простота этой зависимости является причиной широкого ее распространения для оценки сил трения как в кинематических парах механизмов машин, так и при анализе технологических операций формоизменения. В последнем случае, как правило, оперируют не силами, а напряжениями, и зависимость Амонтона-Кулона записывают в следующем виде: т = ца , где т - касательное напряжение на контактной поверхности; Оп - нормальное напряжение на контактной поверхности; (г - коэффициент контактного трения при формоизменении. Поскольку распределение нормальных напряжений на контактной поверхиости неравномерно, касательные напряжения также неравномерны. Для удовлетворения условия пластичности на контактной поверхности вводят ограничение, принимая О т < fia,/2, где Os - напряжение текучести деформируемой заготовки; Р - коэффициент Лоде; 1 <р < ~ 1,155 - У 3 в зависимости от схемы напряженного состояния. Если т достигло значения Ра,/2, то дальнейшее его увеличение, согласно зависимости Амонтона-Кулона, уже не имеет смысла, поскольку эта величина соответствует напряжению текучести при сдвиге. Это означает, что сила сцепляемостн между частицами деформируемой заготовки и штамповой оснастки на контактной поверхности превышает силу сцепляемостн (взаимодействия) между частицами деформируемой заготовки. Скольжение на контактной поверхности прекращается, имеет место полное прилипание; касательное напряжение, вызванное силами трення, остается постоянным. В условиях пластического деформирования величину силы трення можно принимать постоянной и оценивать в зависимости от напряжения текучести Ов, а также нормального напряжения а . Это предложение Г. Зак- са трансформировалось к следующей завнснмостн, которую в настоящее время широко применяют для оценки сил контактного трения прн пластическом деформировании: где ps, по предложению М. В. Сторожена, принято именовать фактором трения (коэффициентом трения по напряжению текучести). Прн такой оценке сил трения необходимо иметь в виду, что напряжение текучести Og в поверхностных слоях заготовки и внутри ее может быть различным. Наиболее желательным является снижение напряжения текучести Og в поверхностных слоях заготовки. Это достигается нанесением иа поверхность заготовки специальных покрытий (меднение, цинкование, форсфатиро-вание, и др.). Коэффициент треиия зависит от природы деформируемой заготовки, состояния ее поверхности, температуры контактных поверхностей заготовки (с повышением температуры коэффициент трения возрастает), от скорости скольжения контактных поверхностей (с увеличением скорости скольжения коэффициент трения уменьшается). Коэффициент трения зависит также от состояния контактных поверхностей рабочего инструмента, его твердости (с повышением твердости материала инструмента коэффициент треиия уменьшается). При контактном трении возможно значительное выделение тепла, в результате чего температура поверхностных слоев заготовки и рабочего инструмента повышается. Для уменьшения сил контактного Трения, Предотвращения налипания металла заготовки на инструмент, появления царапин, задиров, уменьшения изнашивания штампов и улучшения качества получаемой детали применяют смазывание заготовки и инструмента. Смазочно-охлаждающие технологические средства (СОТС) должны обладать следующими свойствами: создавать прочную пленку, способную под действием высокого давления удерживаться на контактной поверхности ; высокой адгезионной способностью и равномерно распределяться по поверхности; не вызывать коррозии и механических повреждений деформируемой заготовки и инструмента, не быть вредными для состояния здоровья рабочего; легко удаляться с поверхности штампованной детали; обладать низкой теплопроводностью. По механизму действия СОТС, применяемые в технологии обработки металлов давлением, можно разделить на группы: с наполнителем и химически активные. К первой группе относят минеральные масла и водные растворы (суспензии). В качестве наполнителей применяют графит, мел, дисульфит молибдена, тальк и др. Наполнители этих смазочных материалов обладают смазочными свойствами благодаря сло-нстюй илн чешуйчатой структуре кристаллической решетки. СОТС с наполнителями наносят на поверхность заготовки. В этом случае контактные поверхности заготовки и инструмента разделены. Поскольку силы сцепления между частицами наполнителя меньше, чем с поверхностями заготовки и инструмента, то происходит уменьшение сил контактного трения со всеми вытекающими из этого последствиями. Ко второй групце относят СОТС, в состав которых входят химически и поверхностно-активные соединения. Химически активными называют соединения, содержащие фосфор, азот, серу, хлор. Поверхностно-активными являются соединения, содержащие сульфогруппы, эфирные, амидные, аминиые и др., а также медные и цинковые. Например, в качестве поверхностно-активных смазочных материалов используют следующие составы: 2 % графита + олеиновая кислота; 2 % MoSa + олеиновая кислота; парафиновое масло -\- 1 % олеиновой кислоты; клей БФ-6; 2 % M0S2+ 5 %-ный раствор мыла в воде. Механизм действия второго СОТС основан на том, что трущейся поверхностью является пленка, покрывающая поверхность заготовки. Силы трения в этом случае будут меньше, чем при скольжении металлических поверхностей в условиях сухого трения. Применение поверхностно-активных смазочных материалов обеспечивает значительный экономический эффект при штамповке крупногабаритных деталей. Единой методики испытания смазо-чно-охлаждающнх технологических средств для оценки их характеристик, и в первую очередь фрикционных, в настоящее время нет. Методы испытания фрикционных характеристик СОТС подразделяют иа две группы; прямые и косвенные. Прямыми являются методы, позволяющие измерять силу треиия или коэффициент трения непосредственно. В технологии листовой штамповки эффективность СОТС оценивают, как правило, косвенными методами, основанными на изменении силовых параметров, предельного формоизменения нли износа рабочего инструмента. Наиболее широко для сравнительной оценки СОТС используют технологические пробы по способу Эриксена - выдавливание лунки, илн испытания по способам ЦНИИТмаш, Свифта, Эигельгарта и др. - вытяжка цилиндрических стаканов разных диаметров с плоским и сферическим торцом. Технологическая проба по способу Эриксена позволяет оценивать качество смазывания по глубине выдавливаемой в образце лунки. Чем больше глубина лунки, тем лучше используемое СОТС при Прочих равных условиях. Прн испытании по способам Ц}1ИИТмаша и др. пригодность СОТС можно оценить по уменьшению деформирующего усилия или по улучшению штампуемости (коэффициенту вытяжки). Однако этим способам сравнительной оценки пригодности СОТС для листовой штамповки присущи недостатки, связанные с несоответствием скоростных режимов прн проведении технологических про. Поэтому наряду с лабораторными испытаниями СОТС необходимо проведение производственных испытаний. В табл. 1 приведены результаты лабораторных испытаний, которые указывают на расхождение оценки СОТС различными способами. 1. Результаты лабораторных испытаний СОТС

Роль смазочного материала при осуществлении вырубки-пробивки состоит в том, чтобы уменьшить силу трения между заготовкой и инструментом, предохранить инструмент от налипания штампуемого материала, исключить микровырывы, задиры и т. п., т. е. обеспечить высокое качество поверхности разделения (среза) и повысить стойкость инструмента. СОТС должны обладать высокой адгезией, теплопроводностью (отвод тепла из зоны резания) и не слишком высокой вязкостью (быстро проникать на поверхность разделения). Для повышения адгезии СОТС в качестве наполнителей применяют серу, хлор, фосфор, а также свинец для образования жаропрочной пленки, предотвращающей сваривание поверхностей и повышенное изнашивание инструмента. Вязкость СОТС для чистовой вырубки зависит в значительной степени от толщины вы- рубаемой детали; с повышением тол

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |