|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки 14. Режимы нагрева слоистых пластиков перед гибкой

3. ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ Практически все крупнотоннажные полимерные материалы перерабатывают по одной из двух схем: разогрев пластика до температуры размягчения или плавления, придание ему с помощью формующего инструмента требуемой формы, охлаждение под давлением в формующей оснастке до отверждения с целью сохранения полученной формы; разогрев пластика до пластического состояния, придание ему с помощью формующего инструмента требуемой формы, выдержка до завершения начавшихся под влиянием температуры химических реакций, приводящих к отверждению полимерного связующего в пластике и сохранению приданной ему формы. К перерабатывающим агрегатам относятся литьевые машины, прессы, экструдеры, вакуум- и пневмоформо-вочные машины и др. Производительность агрегата лимитируется временем, необходимым для отверждения материала в формующем инструменте. К формоизменяющим операциям листовой штамповки неметаллических материалов относятся гибка, вытяжка, формовка и отбортовка. Гибка неметаллических материалов. Гибке подвергают слоистые пластики толщиной до 2-3 мм, термопластики, эбонит, картон, фибру и формовочный миканит и другие материалы. Гибку в штампах применяют для изготовления мелких деталей. Гибку крупных деталей производят на гибочных машинах для металла. При гибке слоистых пластиков процесс формоизменения лучше протекает в том случае, когда применяют не полностью отвержденные материалы или материалы, полученные на основе термореактивных смол, модифицированных термопластичными или пластифицирующими добавками. Способы нагрева пластиков при гибке определяются масштабами производства. В качестве источников нагрева применяют радиационные установки со стальными или керамическими экранами. Прогрессивным способом является нагрев инфракрасными лучами. Режимы иагрева слоистых пластиков толщиной до 2-3 мм приведены в табл. 14. Гибку слоистых пластиков обычно производят в простейших штампах, изготовленных из металла, специальных пластмасс, цинковых сплавов, дерева, а также песочно-клеевой массы пек. В ряде случаев гибку осуществляют в штампе с предварительным нагревом последнего. При гибке термопластиков (органического стекла, винипласта, целлулоида, полиэтилена и др.) необходимо строго следить за соблюдением температуры нагрева и его продолжительности. Нагрев органического стекла осуществляют в тех же нагревательных устройствах, что и нагрев слоистых пластиков. Режимы иагрева термопластиков приведены в табл. 15. Гибку деталей из органического стекла обычно производят на металлических, пластмассовых, гипсовых или деревянных пуансонах легким иажимом руки с прижимом краев заготовки струбцинами, обитыми байкой. Поверхность пуансонов в этом случае тщательно обрабатывается и обтягивается байкой. 15. Режимы нагрева листовых термопластиков перед гибкой 16. Режимы нагрева листовых термопластиков перед формовкой

При гибке размеры заготовки и пуансона должны быть взяты большими на величину припуска для зажима кромки. Детали охлаждаются иа пуансоне до 30-40 °С для сохранения приданной им формы. Гибка картона и фибры имеет свои особенности. Перед гибкой картон и фибру предварительно увлажняют в ваииах с водой при температуре 15-20°С в течение 1,5-2 ч на каждый миллиметр толщины. Относительная влажность заготовок должна составлять 10-25 %. Технологический процесс изготовления гнутых деталей из фибры и картона включает следующие операции: вырубку заготовки из листа; увлажнение заготовок; гибку заготовок; сушку гнутых деталей. Формовка и вытяжка неметаллических материалов. Посредством формовки и вытяжки Изготовляют разнообразные детали из различных материалов, главным образом из термопластиков (полиэтилена, поликрилата, поливинилхлорида, органического стекла и др.), а также из фибры и картона. К таким деталям относятся детали двойной кривизны для остекления самолетов и автомобилей, рассеи-вателей света, абажуры, отражатели

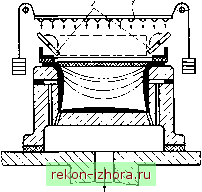

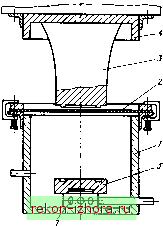

Рис. 13. Схема негативного процесса вакуумной формовки: / - излучатель; 2 -экраны для люминесцентных светильников, детали холодильников, облицовки радиаторов и телевизоров, корпуса различных приборов, ванны, раковины и др. Технология формообразования неметаллических материалов основана на рациональных режимах нагрева пластиков и перехода их в высокопластич-иое или иязкотекучее состояние. Различают следующие способы формовки-вытяжки: вакуумная (илн пневматическая) формовка с приме-пеннем одной только матрицы или формы; формовка-вытяжка в ujTaM-пах с жестким или эластичным пуаисоиом и жесткой матрицей. Первый способ широко применяют при формовке деталей из термопласти-кок, второй - при формовке деталей нз слоистых пластиков. В табл, 1G приведены режимы нагрева термопластиков перед формовкой. Важное значение для формовки имеет равномерность предварительного нагрева заготовок, так как неравномерный нагрев приводит к различной пластич1юсти материала в отдельных местах, а следовательно, и к браку вследствие разрывов, т[)ещии, коробления ii т, д. Во избежание размягчения, а также структурных изменений в листовых пластиках необходимо строгое соблюдение температурного режима нагрева нх перед формовкой.

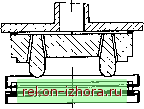

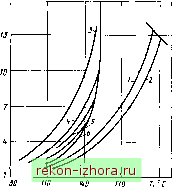

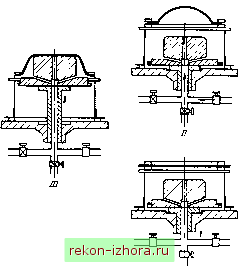

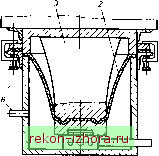

Рис. и. (,тадни позитивного процесса формовки Для получения деталей сложных форм (и1ары, коробки, кюветки, предметы санитарно-технического обихода и др.) из термопластиков применяют вакуумную формовку в жесткие формы. Этот процесс характеризуется соприкосновением материала с формой в последний момент формовки. Вакуумная формовка ч жесткие формы. Различают два вида вакуумной формовки в жесткие формы: негативный и позитивный процессы. Сущность процесса формовки (рис. 1,3) состоит в том, что термопластичный материал под действием вакуума постепенно формуется, вытягиваясь в полое пространство формы, приобретая контуры сферы. Негативный процесс характеризуется значительным утонением в наиболее напряженной зоне (в центре сферы). Конечная стадия формообразования детали протекает при наличии трения между деформируемым материалом и поверхностью формы, что приводит к еще большей неравномерности толщины стенок детали. Вследствие этого негативный процесс формовки применяют для изготовления неответственных деталей. При позитивном процессе формовки (рис. 14) нагретая аготовка / предварительно формуется до момента получения достаточного уплотнения . После этого воздух через каналы отсасывается из замкнутой полости формы, и заготовка приобретает очертания формы /. Этот процесс имеет те же недостатки, что и негативный. Процесс вакуумной формовки включает следующие операции: нагрев заготовки до заданной температуры, определяющей пластичное состояние, с помощью экрана с инфракрасными излучателями; вытягивание нагретого листа сжатым воздухом; формовка вытянутого листа при создании вакуума в полости матрицы (негативный процесс) или по форме пуаисоиа (позитивный процесс); охлаждение и удаление отформованной детали; обрезка краев. Вакуум-формовочные установки оснащены вакуум-насосом и компрессором, термоэкраном, пультом с приборами управления и специальными пресс-формами. Эти установки позволяют формовать изделия длиной до 2 м из заготовок толщиной до 3-4 мм. Пневматическая формовка в жестких формах. Пневматическую формовку в жестких формах применяют для изготовления ванн, умывальников, ваз, обрамления для телевизоров и других изделий из заготовок толщиной до 15- 20 мм. Пневматическую формовку осуществляют на специальных установках. Давление воздуха, необходимое для формовки детали, зависит от конфигурации, глубины вытяжки, температуры и рода формуемого материала, температуры формы и ее конструкции. Потребное давление определяют экспериментально; как правило, оно составляет 0,05-2,5 МПа. Процесс пневматической формовки включает следующие операции: подготовка и нагрев материала в соответствии с установленным режимом; t,MUH  Рнс. 15. Зависимость времени нагрева эк-струзнонного и блочного листов от температуры. Толщина листа 3 + 0,5 мм. Температура шкафа °С: ; - 200; 2 - 210; 3 - 160; 4 - 170; 5 - 180; 6 - 190 укладка заготовки на форму и закрепление ее отжимными кромками формы; предварительная формовка при давлении 147-198 кПа в течение 15- 30 с, необходимая для герметичности зажима заготовки и отверждения зажатых кромок; окончательная формовка детали при давлении, экспериментально подобранном при опытных штамповках; охлаждение отформованной детали в форме до 35-50 °С без снижения давления воздуха; скорость охлаждения в среднем составляет 0,5-0,8 мии на 1 мм толщины материала; удаление отформованной детали и подготовка формы для следующего цикла формовки; контроль полученной детали; доводочные операции. Получение качественных деталей методами пневматической формовки требует точного регулирования температуры листа. Тепловой режим нагрева органического стекла - полиметилметакри-лата (ПММА) устанавливается в зависимости от типа материала (экстру-зионный или блочный высокомолекулярный), толщины листа, конструкции и назначения детали. Оптимальной для экстру знойного листа является температура нагреватель- р,МПа 0,Э- 120 1kO 160 180 2001, С Рис. 16. Зависимость давления пиевмофор-мовання от температуры для экструзиоН ного (/ и 2) и блочного высокомолекулярного {S и 4) листов. Кратность вытяжки: / и 3 - 0,284: 2 и 4 - 0.5 ного шкафа 170-190 °С; для блочного - 200-210 °С (рис. 15). Интервал температур формовки экст-рузионного листа 125-150 °С, блочного 150-200 °С. С уменьшением кратности вытяжки детален W = ЫВ (h - высота формы; В - ширина ее основания) граница области формования смещается в область низких температур. Нижняя граница интервала температур формовки соответствует середине области высокоэластичного состояния; верхняя граница совпадает с началом области перехода материала в текучее состояние. Зависимость давления внутри формы от температуры листа для различных типов ПММА приведены на рис. 16. Адекватные уравнения регрессии в натуральных переменных, полученные в результате проведения опытов по схеме полного факторного эксперимента 2 для расчета толщины стенки детали в местах глубокой вытяжки, имеют вид: для экструзионного листа S bi 0,238<л -f 18,648Г - 36,294 (17) для блочного листа 0,46/л + 31,96Г -81,34 (18) где Sh - начальная толщина заготовки; Sk - толщина детали в местах его наибольшей вытяжкн; t - темпера- тура листа; W - кратность вытяжки детали. Для экструзионного листа уравнения (17) н (18) применимы прн температуре заготовки 140-150 °С и кратности вытяжкн 0,284-0,50; для блочного - при 170-190 °С и той же кратности вытяжки. Погрешность расчета по уравнениям (17) н (18) составляет не более 20 %. Комбинированные способы формовки. При вакуумной и пневматической формовке крупногабаритных деталей из термопластиков характерным является наличие двух существенных недостатков: неравномерность толщины стенок отформованных деталей и невозможность получения деталей сложной формы. С целью устранения этих недостатков разработаны комбинированные методы формовки, в которых пневматическая формовка сочетается с механической формовкой пуансоном. Получение равномерной толщины стенок в деталях достигается различными способами: применением резиновых диафрагм переменного сечения, предварительной свободной вытяжкой, скользящим методом формовки, а также использованием специальных подкладных и формующих пуансонов различной формы и размеров. Применяется также формовка в упругой матрице, иногда даже без использования сжатого воздуха. Во многих случаях для получения деталей сложной формы применяют позитивную формовку с предварительной пневматической вытяжкой (рнс. 17). Этот комбинированный метод формовки состоит в следующем. Вначале исходную нагретую заготовку термопластика зажимают в рамке, которую плотно прижимают в камере (поз. /). Затем в камеру подают сжатый воздух, посредством которого производится свободная пневматическая вытяжка (поз. ) с неравномерным изменением толщины заготовки. Далее форму вместе с пуансоном поднимают вверх; при этом производится предварительная механическая формовка (поз. /), включается вакуум и происходит окончательная пневматическая формовка детали (поз. IV),

Рис. 17. Схема позитивной формовки с предварительной пневматической вытяжкой В каждой нз рассмотренных стадий формовки происходит изменение толщины отдельных частей формуемой детали, толщина ее стенок становится более равномерной. Весьма распространенным способом получения глубоких деталей сложной формы является комбинированная формовка в упругой матрице (рнс. 18). Форма состоит нз пневматической камеры 1, рамки 2 с закрепленным в ней листом термопластика, пуансона 5, прикрепленного к крышке камеры 4, и матрицы 5. Прн движении пуансона вниз происходит свободная формовка заготовки. В конце хода пуансона в донной части детали формуется рельеф на матрице 5.   Рис. 18. Схема комбинированной формовки в упругой матрице

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |