|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

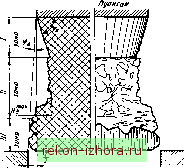

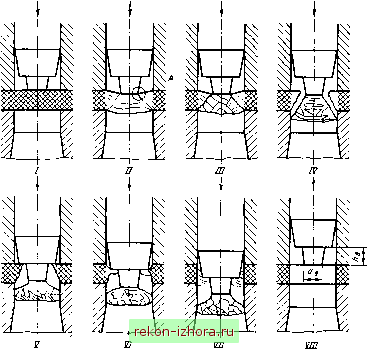

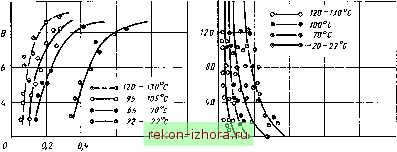

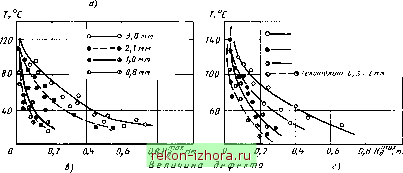

Промышленность Ижоры --> Точность многооперационной вытяжки  Матрица Рис. 8. Характерная профилограмма поверхиости разделения при вырубке характером иапряженно-деформиро-ваииого состояния материала в процессе его сдвига. Профилограмма поверхности разделения (рис. 8) прн вырубке по Б. И. Бобрынииу делится на три зоны: зона / - зона скалывания, имеет блестящую и чистую поверхность и характеризуется углом фк и высотой; зона является как бы переходной от зоны / к зоне /; в большинстве случаев зона / имеет поверхность с низкой шероховатостью и представляет собой область, где происходит сдвиг материала. Максимальная глубина дефекта Яд и угол скалывания фк (см. рнс. 8) связаны между собой н существенно зависят от различных технологических условий (температуры материала в процессе разделения, технологического зазора, толщины материала и др.). Для деталей, отштампованных из хрупких материалов без подогрева, максимальная глубина дефекта в среднем находится примерно на расстоянии 0,6s от кромки пуансона при вырубке н 0,6s от кромКн матрицы прн пробивке отверстий. Высота зоны скалывания (0,3-=--=-0,4) S. Высота зрны поверхиости сдвига зависит от условий деформирования. С уменьшением толщины материала, повышением температуры, уменьше- нием технологического зазора и увеличением усилия прижима размеры указанных зон уменьшаются, и поверхность разделения (сдвига) становится более ровной. Характер протекания процесса разделения при вырубке и пробивке таких материалов, как текстолит, стеклотекстолит и стекловолокнит, подобен характеру разделения гетииакса, но угол наклона скалывающих трещин (угол скалывания) фк в этом случае достигает 80-88°; это определяет лучшее качество поверхности разделения, что объясняется особенностями их структуры. Для повышения качества поверхности разделения при пробивке хрупких неметаллических материалов рекомендуется применять пуансоны специальной формы - ступенчатые, имеющие предразрушающие выступы (рис. 9), выполняющие роль предварительных пуансонов. Механизм разрушения при пробивке ступенчатыми пуансонами иллюстрируется схемой, показанной на рис. 9: / - стадия упругого деформирования; - момент, когда благодаря изгибу материала кромками предраз-рушающего выступа и концентрации напряжений иа поверхности материала, прилегающего к пуансону, возникают первые трещины; / - во всем объеме материала, находящегося между пуаисоиом и матрицей, появились сплошные разрушающие трещины; /V - происходит отделение предварительного отхода, имеющего форму усеченного коиуса; V-Vm - моменты среза полуразрушенных волокон основным пуансоном н проталкнваине отхода в матрицу. Конструктивное выполнение ступенчатых пуансонов может быть самым различным; их применяют при пробивке отверстий различной формы. Качество поверхиости разделения характеризуется максимальной глубиной дефекта Я* (см. рнс. 8). При штамповке материала с нагревом (рнс. 10, а) величина Я су-  Рис. 9 Схемы пробивки отверстий пуансонами с предразрушающими выступами щественио зависит от зазора (прн 2>8%), поэтому величина технологического зазора при вырубке н пробивке тонколистовых неметаллических материалов является одним нз важнейших технологических факторов. Давление прижима (/ р оказывает несущественное влияние на качество поверхности разделения (рис. 10, б). При увеличении толщины штампуемого материала прн заданной температуре глубина дефекта иа поверхиости разделения увеличивается (рнс. 10, в), что определяется особенностями механизма разрушения рассматриваемых материалов. Из графика, показанного на рис. 10, в, также видно, что тонколистовые материалы толщиной до 1,5-2,0 мм можио штамповать без подогрева при соблюдении уста-иовлеииого технологического режима (величина зазора, усилие прижима, наличие острозаточениых режущих кромок н т. д.). Вид слоистого пластика также оказывает влияние на качество деталей, получаемых вырубкой и пробивкой (рнс. 10, г). Точность деталей нз гетннакса и текстолита значительно ниже точности металлических деталей, особенно при вырубке с подогревом материала. Примерная точность деталей, штампуемых из гетннакса н текстолита, приведена в табл. 5. Выбор режима нагрева слоистых пластиков. Нагрев заготовок особенно необходим при штамповке ответственных деталей сложной формы из слоистых пластиков толщиной свыше 2 мм. При этом следует учитывать, что штамповка с нагревом материала вие штампа является примером ненадежного технологического процесса, так как его режимы трудиокоитролируемы. 1,% oms Чпр,МПа  6. Режимы нагрева слоистых пластиков 0,Ь 0,8Нд ,пм О 0,2 Вепичина дефекта 0,k 0,6 о Гетинак.с т]&-2пп Средние данные для % гетинаксов As,8b, KT-r,S-2 ПМ * Гетинакс В,5=2пн  Рис. 10. Зависимость максимальной величины дефекта Л/ от технологических факторов при различной температуре материала: а - от технологического зазора; б - от давления прижима; в - от толщины материала (а-в - материал - гетинакс ВЬ); г - от вида слоистого пластика Каждый материал имеет определенный температурный порог, выше которого ои начинает разлагаться или ста- 5. Точность деталей, вырубаемых из гетинакса и текстолита обычными штампами

новится высокоэластичным с потерей прочности. Для листовых пластиков с наполнителями при чрезмерном нагреве заготовок, т. е. прн превышении температурного порога вследствие выделения газообразных составляющих при разложении смолы, вероятность пережога и вспучивания слоев материала увеличивается. Для установления оптимальных режимов нагрева материалов, а также для расчета норм времени и производительности процесса штамповки необходимо знать скорость и характер охлаждения нагретых заготовок в различных условиях (на воздухе, в штампах и т. д.). Нагрев заготовок перед штампонкой осуществляют следующими способа-

ми; в электрических термостатах; инфракрасными лампами; токами высокой частоты; в кипящей воде (15- 30 мин); между двумя нагретыми плитами. Для поддержания температуры нагретых заготовок применяют штампы с встроенными в них нагревательными устройствами, которые особенно эффективны при изготовлении деталей из полос с небольшим шагом подачи или при пробивке отверстий в штампах-автоматах. В табл. 6 приведены режимы нагрева слоистых пластиков перед вырубкой. Расчет исполнительных размеров матриц и пуансонов. При определении исполнительных (рабочих) размеров матриц и пуансонов для разделительных операций неметаллических материалов исходят из размеров штампуемой детали, допуска на ее изготовление, характера изнашивания штампа, а также способа штамповки (с нагревом или без нагрева материала). Методика расчета исполнительных размеров матриц и пуансонов при вырубке и пробивке деталей из неметаллических материалов подобна методике расчета при штамповке метал- лов. Особенностью расчета исполнительных размеров матриц и пуансонов при штамповке неметаллических материалов является необходимость учета естественной и термической усадкн материала. Расчет исполнительных размеров при вырубке и пробивке без нагрева. Прн вырубке деталей из неметаллических материалов без нагрева исполнительные размеры матриц определяют по формуле Dm = (D - А)+ , где Dh - номинальный размер вырубаемой деталн, мм; А - допуск иа соответствующий размер штампуемой детали, мм; Ам - допуск на изготовление режущего контура матрицы, мм. Пуансон в этом случае пригоняют по матрице с учетом назначенного зазора и с запасом на изиос. При вырубке наружных контуров допуски, назначаемые на изготовление деталей, обычно превышают значение естественной усадки (пружинения), и поэтому ее не учитывают. 7. Естественная усадка в зависимости от толщины и рода штампуемого материала

8. Коэффициенты термической усадки размеров деталей и упругое пружинение

При пробивке отверстий исполнительные размеры пуансонов подсчитывают по формуле >п = (Ои + А/2 + М~А <3) где Dh - номинальный размер отверстия, мм; Л - допуск на отверстие, мм; бд - естественная усадка; Дц - допуск на изготовление пуансона, мм. Значения естественной усадки для материалов толщиной до 2,5- 3,0 мм приведены в табл. 7. При штамповке тонких материалов величина усадки меньше половины допуска на соответствующий размер; в таком случае исполнительный размер подсчитывают по формуле 0 = (0 + А) д . (4) При штамповке фибры размеры пробивных пуансонов рекомендуется определять по упрощенной формуле, предложенной Д. А. Вайнтраубом: Dn = 1,035D + 0,08s, (5) где s - толщина штампуемого материала. Величину усадки при штамповке слюды, целлулоида, картона, фетра, прессшпана, клингерита, бумаги и других материалов на основе асбеста и резины не учитывают из-за ее малости. Расчет исполнительных размеров при вырубке и пробивке с нагревом. На рас-сеиваине размеров деталей, получаемых при вырубке и пробивке неметаллических материалов, оказывают влияние два основных фактора: температура и естественная усадка. Характер их влияния на точность получаемых деталей различен. При вырубке наружного контура вследствие пружинения размеры детали увеличиваются, а в результате остывания материала вследствие термической усадки уменьшаются. Таким образом, при вырубке наружного контура усадка действует в направлении, противоположном пру-жииеиию. При пробивке отверстий усадка и пружинение направлены в сторону уменьшения размеров отверстия. При вырубке наружных контуров их размеры могут быть больше, меньше или равны размерам матрицы. Исполнительные размеры матриц и пуансонов при вырубке и пробивке неметаллических материалов с нагревом определяют по следующим формулам: i>M = (0 - - бнар i>n= (>н + -4-+6вн) где б ар - средняя усадка прн вырубке с нагревом материала, мм; бвн - средняя усадка при пробивке с нагревом материала, мм. По данным Г. И. Хесииа н А. П. Зоткина, суммарная усадка при вырубке наружного контура 6нар=4/.-бу; (8) при пробивке отверстия бвн=С/.-Ьбу, (9) где /4 и С - коэффициенты термической усадки размеров; L - измеряемый размер детали или отверстия, мм; 6у - изменение размеров, вызванное упругим пружниением материала, мм. Средние значения Л, С и 6у при вырубке и пробивке деталей из гетииакса и текстолита приведены в табл. 8. Следует иметь в виду, что при вырубке и пробивке с нагревом матери-риала величина упругого пружинения примерно в 2 раза меньше, чем при вырубке и пробивке без нагрева материала. Расчет исполнительных размеров при вырубке-пробивке органического стекла и других пластмасс может быть выполнен на основе формул, приведенных для слоистых пластиков; при этом значение упругого пружинения 6у следует уменьшить иа 25-40 %. Выбор пере <ычек при вырубке н пробивке. Экономичность раскроя исходных заготовок в значительной мере зависит от ширины перемычек. Ширина перемычек должна быть достаточной для того, чтобы обеспечить прочность высечки. Вследствие хрупкости ряда неметаллических материалов небольшие перемычки растрескиваются и выкрашиваются, причем их частицы попадают в зазор между матрицей и пуансоном, взывая преждевременное изнашивание рабочих частей штампа. Кроме того, отдельные частицы материала, попадая иа зеркало матрицы, вминаются в материал и ухудшают поверхность детален, особенно при штамповке органического стекла и целлулоида, что приводит к возникновению трещин и другим дефектам. При вырубке деталей из гетннакса и текстолита назначают большую величину Перемычек, по сравнению с вы- 9. Ширина перемычек при вырубке деталей из гетииакса (размеры, мм)

Примечания: 1. Ширина кромки, обрезаемой шаговым ножом, берется равной ширине перемычки. 2. При вырубке деталей с поворотом полосы ширина перемычек увеличивается в 1,5- 2 раза. 10. Ширина перемычек при вырубке деталей из текстолита (размеры, мм)

рубкой деталей из металла. В табл. 9 и 10 приведены значения экспериментально установленной ширины перемычек при вырубке деталей нз гетннакса и текстолита.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |