|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

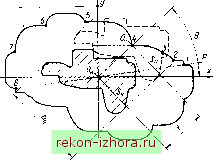

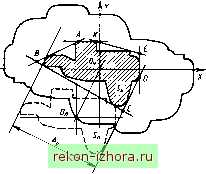

Промышленность Ижоры --> Точность многооперационной вытяжки Рис. 7. Выбор полюса заготовки Для плоских деталей (заготовок), изготовляемых за одну штампованную операцию, принят единый порядок расчета на ЭВМ эффективности применения вариантов производства по годовым затратам Згод. 1. Расчет норм расхода материала по всем сравниваемым вариантам производства. При этом по каждому варианту производства выбирают схему плотного размещения деталей, при которой обеспечивается Лщах и наименьший расход материала. 2. Расчет технологической себестоимости 1 тыс. деталей по всем вариантам производства. 3. Расчет готовых затрат. 4. Нахождение действующего варианта производства. 5. Расстановка вариантов в порядке возрастания годовых затрат. 6. Сравнение основных показателей вариантов с расчетными показателями действующего варианта производства. 7. Вывод на печать основных технико-экономических показателей. 8. Выбор рационального варианта производства с учетом имеющихся ограничений. Графоаналитический способ плотного размещения деталей. На предприятиях, где при выборе рациональных вариантов раскроя материала для де-  Рис. 8. Построение эквидистаитиой фигуры Годограф piji плотного розпрщенип  Рис. 9. Построение размещения заготовок по критическим точкам / - 7 годографа талей произвольной конфигурации не применяют ЭВМ, целесообразно использовать графоаналитический способ их плотного размещения. Графоаналитический способ плотного размещения заготовок состоит из трех этапов. Первый этап - выбор полюса детали (заготовки), построение эквидистантной фигуры, построение годографа функции плотного размещения, определение вариантов плотного размещения деталей (заготовок). Работа проводится в следующем порядке. Заготовку вычерчивают иа миллиметровке, затем внутри заготовки на оси симметрии или на пересечении осей симметрии (если они имеются) выбирают ее полюс, через который проводятся оси координат так, чтобы одна из сторон заготовки была расположена параллельно оси Ох (рис. 7). Для учета межконтурной перемычки увеличивают размеры заготовки на половину этой перемычки путем построения вокруг ее контура эквидистантной фигуры с исключением узких впадин контура заготовки, в которые не могут вписаться выступающие ее части (рис. 8). Фигуру дублируют на кальке. Чертеж заготовки, вычерченный на миллиметровке, называют неподвижной заготовкой (Sh). Чертеж заготовки, переведенный на кальку, называют подвижной заготовкой (Sn). Обе заготовки располагают на одной оси так, чтобы они ие накладывались друг иа друга, а только касались. Далее перемещают заготовку Sn по контуру заготовки S , причем Sn не поворачивается относительно системы координат хОу (рис. 9). При таком движении полюс 0 заготовки Sn описывает траекторию, которая называется годографом функции плотного размещения. Для определения варианта плотного размещения заготовок (см. рис. 9) на годографе рассматривают только его впадины. Так как годограф симметричен, то построение ведется не по всем впадинам, а только по точкам, лежащим выше прямой Р - Я, например 1-7 (см. рис. 9). Сначала на годографе помещают полюс подвижной заготовки в точке /. Точку / соединяют с полюсом Он неподвижной заготовки. Параллельно полученной линии проводят прямые, касательные к заготовке: верхняя а-а н нижняя б-б, которые являются сторонами условной полосы при однорядном размещении заготовок. Далее определяют ширину полосы fey, которая равна расстоянию между касательными а-а и б-б, и шаг подачи материала /, равный расстоянию между полюсами заготовок Sh и Sn. После чего находят произведение шага подачи / и ширины полосы fey. Последовательно выполняют такие же действия и по всем остальным впадинам годографа - точки 2-7. Второй этап - построение выпуклого многоугольника, описывающего эквидистантную фигуру, определение вариантов плотного размещения по выпуклому многоугольнику. Для определения однорядного размещения заготовок по выпуклому многоугольнику вокруг эквидистанты описывают многоугольник и строят годограф (рис. 10), который для упрощения переносят с рис. 9. Далее одну из сторон многоугольника совмещают со стороной полосы. Например, сторону DC многоугольника ABCDEK совмещают с краем полосы. На годографе определяют полюс подвижной заготовки Sn, для чего через полюс неподвижной заготовки Sh проводят прямую, параллельную стороне DC, до пересечения с годографом. Точка пересечения Оп н будет полюсом размещения подвижной заготовки. После чего находят вторую сторону полосы.  Рис. 10. Построение размещений заготовок по сторонам выпуклого многоугольника параллельную первой и касательную к наиболее удаленной точке заготовки. Расстояние между ними и будет условной шириной полосы fey, а расстояние между полюсами ОнО - шагом подачи t. Затем определяют площадь прямоугольника, равную произведе-  Рис. п. Раздвижеиие деталей в ряду: а - построение прямого годографа; б построение встречного годографв Была Стало

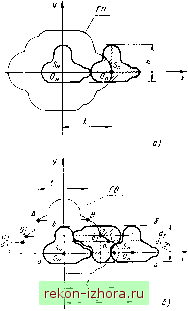

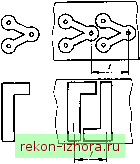

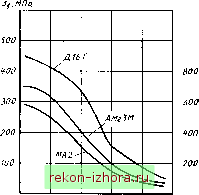

cTTicTZi 1=: □с Рис. 12. Примеры выбора наружного контура деталей, прн котором обеспечивается нх работоспособность и наиболее плотное размещение на материале нию шага подачн t на условную ширину полосы by. Каждую из сторон многоугольника совмещают с краем полосы, находят ширину условной полосы, шаг подачн и их произведение. , Третий этап - выбор наилучшей схемы плотного размещения заготовок и исходных данных для последующих расчетов. Площади прямоугольников, полученные при расчетах по первому и второму этапам, сравнивают. Выбирают схему размещения заготовки на материале, при которой площадь прямоугольника наименьшая. Расчет норм расхода материала выполняют по формулам, приведенным выше. С помощью графоаналитического способа плотного размещения заготовок на материале можио также выби- рать рациональные схемы размещения заготовок при штамповке их с поворотом полосы, когда 02 = 9i + 180°; прн двухрядной штамповке, когда Oj = = 02 и 9 = Ol -h 180°. При построении. двухрядного размещения с поворотом заготовок во втором ряду на 180° наилучший вариант размещения возможен при раз-движении заготовок в первом ряду и расположении между ними заготовок второго ряда. Для упрощения принимают такой угол наклона оси заготовок первого ряда к направлению подачи, при котором одна из ее сторон параллельна стороне полосы (ленте), а заготовка, расположенная во втором ряду, наилучшим образом вписывается между заготовками первого ряда. По- строение годографов ведется при прямом расположении заготовок - годограф прямой (ГП) (см. рис. И, а) и при встречном их расположении - годограф встречный (ГВ) (рис. И, б). На прямом годографе в точке пересечения годографа с осью х помещают подвижную заготовку. Расстояние ОнОп является шагом подачи. На встречном годографе отсекают отрезок Л В, равный шагу подачи / между заготовками первого рода. Для нахождения плотного размещения заготовок во втором ряду на встречном годографе фиксируют только те критические точки, которые лежат ниже прямой ЛВ, т. е. точки / и 2. Через эти точки проводят прямые и d, которые отсекают на годографе отрезки, равные расстоянию между полюсами заготовок Sh и S. для точки 11 = - 0,0;, для точки 2 1.- OOi Таким образом, для определения полюса второй заготовки первого ряда по оси X откладывают расстояние, равное шагу i; при этом полюс заготовки второго ряда фиксируют в точке 2. К заготовкам 5и и Sn проводят опорные прямые а-а и б-б, определяют расстояние by между ними и рассчитывают произведение шага подачи на условную ширину полосы Ьу. После чего заготовку помещают в точку / и проводят аналогичные построения и расчеты. Наилучшей является схема размещения заготовок, при которой произведение шага подачи на условную ширину полосы будет минимальным. Норму расхода материала определяют по формулам, приведенным выше. Совершенствование конструкции штампуемых деталей с целью снижения расхода материала иа их изготовление. Раскрой материала и его выбор зависят от конструкции штампуемой детали. Наибольшего эффекта в снижении расхода материала на изготовление деталей достигают, когда вопросами экономии материала занимаются не только технологи, но и конструкторы. В этом случае уже на стадии проектирования можно подобрать наружный контур детали, обеспечивающий ее работоспособность и наиболее плотное размещение на материале при вырубке. Наибольшего коэффициента использования материала достигают, когда выступающие части детали вписываются во впадины другой (рис. 12, а). Значительную экономию можно получить изменением типа раскроя материала и срезом угла (рис. 12, б), а иногда и заменой контура детали без изменения расположения отверстий (рис. 12, в). Значительно повышается коэффициент использования материала при применеими сварных конструкций из деталей, имеющих простую форму (рис. 12, г), а также при использовании отходов при вырубке крупногабаритных деталей для последующей штамповки из инх других заготовок. Способствует экономии материала и вырубка без технологических перемычек (если это возможно), например, квадратных и шестигранных деталей, пластин трансформатора. Глава ЛИСТОВАЯ ШТАМПОВКА МЕСТНЫМ НАГРЕВОМ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ Изготовление деталей из листа, тонкостенных труб и профилей целесообразно проводить с применением нагрева в тех случаях, когда деформирование заготовки вхолодную невозможно или оказывается слишком трудоемко. Часто горячую штамповку рекомендуется проводить при дифференцированном нагреве заготовки. При этом части заготовки, через которые передаются деформирующие усилия, должны быть нагреты в меньшей степени, чем части, в которых необходимо получить наибольшие степени деформации. При выборе температур деформирования можно руководствоваться диаграммой пластичности. Зависимость временного сопротивления некоторых листовых металлов от температуры нагрева приведена на рис. 1. На основании диаграммы для сплава 0Т4 можно сделать вывод о том, что максимум пластичности этого сплава находится в пределах температур680-800 °С; прочность практически остается постоянной и невысокой в интервале температур 680-1000 °С. Время нагрева титановых сплавов должно быть минимальным, чтобы не допустить образования альфирован-ного слоя и ограничить рост зерна, ведущий к снижению пластичности. Титановые сплавы рекомендуется штамповать при температуре 500- 700 °С; нагрев следует осуществлять с большой скоростью токами высокой частоты. Алюминиевые сплавы рекомен-- дуется штамповать прн температуре 300-450 °С, стали - при 700-1000 °С, магниевые и молибденовые сплавы - 300-400 °С. Элементы штампов, которые находятся в зоне температур, достигающих 900-1000 °С, следует изготовлять из жаростойких сплавов илн порошковых материалов. Можно использовать жаропрочные сплавы типа ЭИ437Б, ЖС6К, ЭП200. При нагреве инструмента и заготовки до температуры 650-700 °С рекомендуют материалы ЗХ2В8Ф, 4Х2В5ФМ, Р18Ф2К8М. Для деформирования сплавов на основе алюминия и магния рабочие части штампов можно изготовлять из стали марок 5ХНМ, 4Х5В2ФС; при штамповке молибденовых сплавов - из твердых сплавов ВК6, ВК8, ВКЮ или стали Р18. Штампы, изготовленные из рекомендуемых материалов, необходимо подвергать термической обработке в соответствии с ГОСТом; рабочие поверхности штампов следует полировать. Перед штамповкой заготовку и рабочие поверхности инструмента необходимо смазывать. Для этого при горячей штамповке рекомендуется применять коллоидно-графитный препарат В-0 или В-1. Смазочный материал наносят пульверизатором, кистью или тампоном, после чего поверхность следует высушить. Происходит испарение летучих компонентов, а на заготовке и инструменте остается тонкий слой графита, служащий хорошей смазкой. После деформации смазочный материал удаляется с поверхности механическим путем (шлифовальной шкуркой и т. д.) или химической обработкой. 1ри штамповке с нагревом можно применять следующие виды оборудования: гидравлические прессы вертикального типа, снабженные маркетиыми устройствами. При отсутствии мар-кетного устройства иа столе пресса следует установить гидро- или пневмо-цилиндр, от которого будет перемещаться упор-выталкиватель. В процессах, когда необходимо использовать прижим (при вытяжке), применяют прессы двойного действия; при деформировании концов труб рекомендуются специальные гндрав- ШТАМПОВКА с МЕСТНЫМ НАГРЕВОМ 1000  ffg,Mna 200 300 *W Т,С

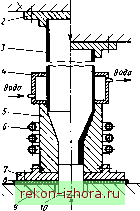

WO 600 800 Т.Ч Рис. I. График зависимости временного сопротивления от температуры испытаний: й - сплавы на основе алюмнння; 6 -титановые сплавы и стали (10Х15НД2Г по ГОСТ 5632-72) лические прессы (станки) горизонтального типа, например, СТ-1, СФКТ-30. Скорость перемещения траверсы у применяемого оборудования должна бесступенчато регулироваться в пределах О-20 см/мин. Нагрев рабочего инструмента штамповой оснастки рекомендуется осуществлять от индукторов токами высокой частоты ламповых илн машинных генераторов, встроенными ТЭНами или нихромовыми спиралями. Обжим. Предельные возможности при обжиме трубчатой заготовки характеризуются коэффициентом обжима. В зоне деформации металла необходимо создавать перепад температуры, который устанавливается автоматически в зависимости от интенсивности нагрева и охлаждения определенных зон заготовки и от скорости деформирования. Создание оптимального перепада температур по очагу деформации удается нагревом заготовки трубы непосредственно в матрице н охлаждением ее в зоне передачи усилия. На рис. 2 показана схема штампа для обжима труб с нагревом. При обжиме труб с толщиной стенкн 1- 2 мм из алюминиевых и магниевых сплавов рекомендуется скорость деформирования 6-10 см/мии, при этом устанавливается перепад температур по очагу деформации 100-150 °С; для титановых сплавов при скорости деформирования 4-6 см/мин без охлаждения зоны передачи усилия устанавливается перепад температур 200- 300 °С.  Рис. 2. Схема штампа для обжима труб с нагревом: / - траверса пресса; 2 - направляющая трубы; 3 - трубчатая заготовка; 4 - оя-ладитель; 5 - матрица; 6 - индуктор ТВЧ; 7 - опора; 8 - теплонзолятор; 9 - стол пресса; 10 - выталкиватель

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |