|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

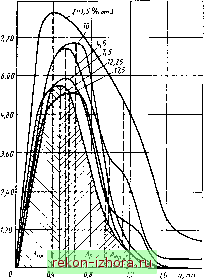

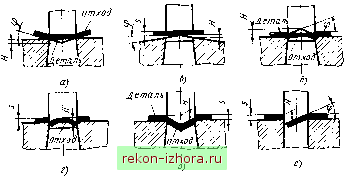

Промышленность Ижоры --> Точность многооперационной вытяжки Р,кН  Рис. II. Изменение усилий вырубки - пробивки стали 08 с 2 мм в зависимости от глубины внедрения пуансона прн различном технологическом зазоре г (п = = 275 мни ) ТОЛЩИНЫ металла для различных марок сталей, полученные при вырубке с малой скоростью деформирования при нормальных зазорах между пуансоном и матрицей. При вырубке на быстроходных прессах с частотой ходов 400-600 мин-1 относительная высота пластической зоны поверхности разделения (сдвига) уменьшается от трех до пяти раз. На рис. 10, б показана зависимость Лц/* = f (л) (я - число ходов пресса в минуту) для материала толщиной 1 - 1,2 мм с различными механическими свойствами. Диапазон начальных скоростей деформирования 0,21 - Н-1,48 м/с. В результате совместного решения указанных зависимостей В. П. Романовским получены следующие уравнения: для стали ОВкп (Ов = 300 МПа) Лп/s = 0,76 - 0,035s - 0,0014л; для стали 20кп (Ов = 400 МПа) hji = 0,67 - 0,04s - 0,0012/ ; для стали 30 (Ов = 500 МПа) hjs = 0,54 - 0,032s - 0,001л, где л = 60-450 мии-. По данным В. Д. Лисицииа, при вырубке деталей из тонколистовой стали с частотой ходов пресса 60 мин глубина внедрения пуансона до момента образования скалывающих трещин составляет 64 % от s. При этом пластическая стадия процесса вырубки сильно развита, а наклепанная зона довольно значительна. При быстроходной штамповке с частотой ходов пресса 450 мни пластическая стадия и глубина внедрения пуансона снижаются до 14 %, наибольшее развитие получает третья стадия процесса - скалывание. Большая часть поверхности представляет собой ровный скол, глубина наклепанного слоя невелика. Сопротивление сдвигу. На рис. II приведены силовые графики вырубки- пробивки для стали 08 с различным технологическим зазором г. Наивысшие точки кривых отвечают наибольшему усилию Р и окончанию пластической стадии процесса разделения. Перегиб кривых соответствует моменту возникновения скалывающих трещин у режущих кромок, что является началом скола. Резкое падение усилия соответствует окончанию процесса вырубки--пробивки. Остальная часть диаграммы фикЛрует проталкивание отделяемой части заготовки через матрицу. Сопротивление сдвигу зависит ие только от механических свойств металла и степени предварительного наклепа, но также от относительной толщины вырубки, технологического зазора и скорости деформирования. В. П. Романовским применительно к вырубке-пробивке круглых деталей и отверстий в заготовках из листовой стали различных толщин и марок установлена зависимость Осд = {ms/d + 0,6) Ов, где m - коэффициент, зависящий от относительного зазора г/s. При оптимальном одностороннем технологическом зазоре г = 0,075s коэффициент m = 1,2. Полоса  Рис. 12. Различные типы скоса режущих кромок: Н - глубина скоса режущих кромок; ф - угол скоса Для случаев вырубки деталей крупных {d > 1000 s), средних (d > 50 s) и мелких ld=(5-IO)sl размеров при оптимальном зазоре вследствие малой жесткости влияние их относительной толщины на Осд невелико. Поэтому в указанных случаях pcKOMCHj дуется пользоваться приближенной зависимостью ад = (0,7н-0,8) Ов. Усилие сдвига зависит от угла пересечения режущих кромок пуансона и матрицы (иожей). При угле пересечения, равном нулю (параллельные кромки), Р = Lsoc; (1) при пересечении кромок под углом ф Р = acsV2 tg ф, (2) Где L - длина контура разделения. Для уменьшения усилия сдвига применяют инструмент с непараллельными режущими кромками (рис. 12). Для вырубки деталей пуансон изготовляют плоским, а наклон кромки делают иа матрице (рис. 12, а, б), обычно двусторонним и симметричным относительно плоскости симметрии контура разделения. Для пробивки отверстий матрицу изготовляют плоской с горизонтальной режущей кромкой, а иаклойную кромку выполняют иа пуансоне (рис. 12, в-й). При иадрезке с отгибкой применяют односторонний наклон режущих кромок (рис. 12, е). Рекомендуемые подъем наклонной режущей кромки и угол наклона приведены в табл. 5. Усилие сдвига можно также найти по ориентировочной формуле Р = Lsocnk, где k - коэффициент. Для L до 200 мм при H=s fe =0,44-0,6; прн Н = = 2s, fe = 0,2-r0,4. Для случая вырубки с двусторонним наклоном режущих кромок (рис. 12, а-в) лри Я = S Р = 0,66пй8асд, (4) где d - диаметр контура разделения. Формула М. Е. Зубцова для определения усилия вырубки для любого момента резки при цилиндрическом пуансоне (радиусом R) с наклоном режущих 5. Рекомендуемые подъем Н наклонной режущей кромки н угол ф ее наклона

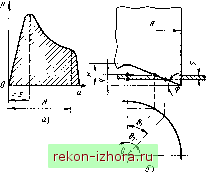

Рис. 13. Вырубка круглой детали пуансоном с наклоном режущих кромок внутрь: а - кривая усилия вырубки; б - схема к расчету усилия (по оси абсцисс - ход пуансона и; по оси ординат - усилие Р) кромок внутрь (рис. 13) имеет следующий вид: Р 4т 1. 5асд -= 4т /? (G, - б,) .чосд = H-y-i-s Максимальное усилие вырубки при резке таким пуансоном получается при у ж S в начале резки (рис. 13, а). При Л = 30 мм и угле наклона ф = = 4-6° для материалов s- 0,5-;--ьЗ,5 мм оно составляет 40-55 % усилия вырубки плоским пуансоном. Формула (5) справедлива лишь при условии, что Я > Л ж S (Л - глубина внедрения пуансона в металл в момент его разделения). Обычно режущие кромки располагаются под углом ф друг к даугу только на части контура разделения. Работу сдвига при использовании инструмента с параллельными режущими кромками определяют по формуле А = KPs, - arcsin = 4т Л Н-У Н arcsin 5асд = прХОсд, (5) где Я - высота подъема режущих кромок; у - переменный параметр, зависящий от глубины внедрения пуансона; то - коэффициент; для материалов толщиной 5 до 2 мм то = 0,60 -f-0,55, а для S = 2-4 мм то = 0,55 -0,5; Lnp - приведенный периметр резки. 6. Значения коэффициента Х где Р - усилие сдвига; X - коэффициент, зависящий от рода и толщины штампуемого материала (табл. 6). Экспериментально установлено, что с увеличением технологического зазора Z при вырубке-пробивке стали 08 работа А уменьшается с затухающей интенсивностью. При изменении зазора от 3 до 15 % от S значение А уменьшается примерно в 2 раза. Аналогичные данные получены при вырубке-пробивке латуни. Увеличение зазора до величин, соответствующих минимальным значениям общей работы разделения, сопровождается интенсивным сннжеиЛм последней. Например, при п = 275 мин-1 для Л63М (s = 1,5 мм) работа разделения снижается иа 50,5 %, для латуни ЛбЗ-От

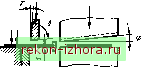

(s =2.1 мм) - на 57,5 %. При почти трехкратном повышении быстроходности пресса (п = 139-423 мчн-) общая работа разделения уменьшается на 16.3% для Л63М (5=0,72 мм) при г=21%, на 6,6% для Л63.М (S = 1,5 мм) при z= 15.5% и иа 5,4 % для ЛбЗ-От (S = 2,1 мм) при г = = 9,5 %. По мере притупленля режущих кромок усилие м работа сдвига возрастают, что необходимо учитывать при подборе оборудования. При вырубке- пробивке латуни Л63.М (s = 1,5 мм) к моменту переточки штампа (вырублено 140 тыс. деталей) это уветнчение составляет соответственно 35 н 80%, а стали 08 (s = 2 мм) (вырублено 100 тыс. деталей) увеличение 15 и 39 %. Резка листового металла на ножницах. На рис. 14 приведена схема действующих сил при разрезке листа ножницами. Из схемы видно, что силы Pi образуют пару сил с моментом М = = Pia. где а - плечо между точками приложения равнодействующих сил Pi, равное примерно (1,5-2) г. Поя действием изгибающего момента материал разрезаемого листа стремится повернуться, занять наклонное положение и заклиниться между ножами, вследствие этого возникает боковое распирающее усилие Г, величина которого при разрезке с прижимом Q составляет Т= (0,10,2) Р, где Р - усилие сдвига. Резка листовых материалов производится иа рычажных, гильотинных, дисковых и вибрационных ножницах (табл. 7). По характеру движения режущих кромок различают ножницы с поступательным н вращательным движением режущих кромок. Для уменьшения изгиба полосы, а также во избежание выскальзывания листа из-под ножей во время разрезки угол ф должен быть меньше 9°. На практике угол наклона ф и число ходов п ножниц в зависимости от тол- SlHHH S листа назначают в следующих ределах: 5, мм 1 - 10 10-42 2-4 4-6 п, мин - 75-35 35-10  Рнс. 14. Схема разрезки листа иа ножницах Зазор между ножами выбирают в пределах г = (0,030,06) S. Усилие разрезки ножницами с наклонными ножами во много раз меньше усилия, потребного для разрезки того же материала иа ножницах с параллельными ножами. Работа, затрачиваемая на разрезку листа, в обоих случаях одинакова. При выборе ножниц и прессов расчетное усилие резки рекомендуется определять по следующей формуле: Рр = ftP. где ft = l,2-rl,3 - поправочный коэффициент, учитывающий влияние затупления иожей (режущих кромок), изменение величины зазора между ножами, равномерность толщины разрезаемого листа. Зачистка. Детали, вырублеииые штампами, из-за специфического характера поверхности разделения (наличие зоны скола, утяжка кромок со стороны матрицы, разница в размерах со стороны матрицы и пуансона) ие могут быть применены для сборки в узлы с сопряжением по поверхности разделения (среза). Наиболее экономичным методом чистовой обработки контура толстолистовых штампуемых деталей в серийном и массовом производстве является обработка зачистиыми штампами (рис. 15). Зачистиые штампы целесообразно применять в следующих случаях; 1) когда к поверхностям штампованных деталей машин, механизмов и приборов предъявляются повышенные 2 п/р А. д. Ма 7. Типы ножниц и их применение Тип ножниц н схема Рабочие элементы режущих инструментов Применение Гильотинные и рычажные  Дисковые (с параллельными осями)  Угол створа: для гильотиииых ножниц ф = 2-7-6°; для рычажных ножниц ф = 7ч--12° Угол резания б = = 75-7-85° Задний угол Y - = 2-=-3° Для упрощения заточки ножей допускается б = 90° и 7=0 Зазор между ножами от 0,05 до 0,2 мм Резка листовых материалов иа полосы или штучные заготовки. Толщина разрезаемого материала до 40 мм (в зависимости от типа ножниц) Угол захвата а < < 14° Заход ножей b - = (0,2ч-0,3) S Размер ножей (дисков): для толстых материалов (s> 10 мм) D = (25-4-30) S, - h= 50-90 мм; для тонких материалов (S < 3 мм) D = (35-Г-50) S, h = 204-25 мм Резка листов на полосы, а также резка круглых (дисковых) заготовок с выходом на край листа. Толщина разрезаемого материала до 30 мм (разрезные типы ножниц) Дисковые (с наклонным нижним ножом)  Угол наклона у = = 30-4-40° Размеры ножей (дисков): для толстых материалов (s> 10 мм) D = 20s, h = 504- 4-80 мм; для тонких материалов (S < 3 мм) D= 28s, h = 154-4-20 мм Резка полос, круглых дисковых и кольцевых заготовок. Толщииа разрезаемого материала до 30 мм (разные типы иожииц) Продолжение табл. 7 Тип ножниц и схема Рабочие элементы режущих инструментов Применение Дисковые (с наклонными ножами) Зазор а < 0,2.5 Зазор b < 0,3s Размер ножей (дисков): для толстых материалов (s > 10 мм) D - 12s, /г= 404-4-60 мм; для тонких материалов (s< 5 мм) D 20s, h- 104-4-15 мм Резка круглых, дисковых кольцевых и криволинейных заготовок с малым радиусом, толщиной до 20 мм. Криволинейная поверхность задней режущей грани обеспечивает свободный поворот материала Многодисковые (с параллельными осями)  Угол резания 90° Размеры ножей: D = (404-125) S. /г= 154-30 мм Перекрытие: b = ±0,5s; зазор а -= (0,14-0,2) S Одновременная резка нескольких полос, а также обрезка полос и лент по ширине. Толщина материала до 10 мм (разные типы ножниц) Вибрационные  1 Г Частота ходов 2 000-25 ООО мин-1 Ход ножа 2-3 мм Передний угол Р = = 64-7° Угол створа ф = = 244-30° Резка криволинейных заготовок по разметке или шаблонам с малым радиусом (до г - = 15 мм). Толщина материала до 10 мм требования по шероховатости {Ra = = 2,54-0,16 мкм); 2) когда контур детали является базой для дальнейшего выполнения ряда операций с высокой точностью; 3) когда контур детали или его элемент представляют собой ответственную часть механизма. Изготовление деталей с применением зачистных штампов обеспечивает выпуск взаимозаменяемых деталей в сложных и ответственных приборах, механизмах и машинах, повышает их износостойкость и коррозионную Стойкость. Посредством зачистной штамповки получают детали небольших размеров с точностью, соответствующей 8-11 квалитету. Зачистка срезанием припуска. Основным способом зачистной штамповки является зачистка наружного контура или отверстия посредством срезания предусмотренного припуска (производство часов и других изделий точной механики с весьма сложной

|

|||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |