|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

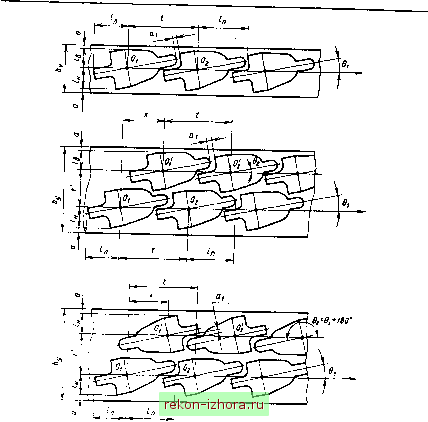

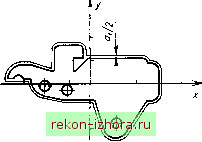

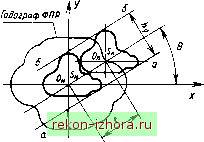

Промышленность Ижоры --> Точность многооперационной вытяжки Продолжение табл. 4 Тип раскроя и применение Тнп раскроя и примеиеиие Встречный наклонный  Дли деталей Т-образной конфигурации, которые прн прямом, наклонном н встречном прямом расположении дают большие отходы (см. рнс. 3, а) последовательность расчета норм расхода материалов следующая. Шаг подачи t=D + ai. (3) Расчетная шнрнна полосы Ьг, = D + 2а. Номинальную ширину полосы вычисляют по формулам (1) н (2) в зависимости от выбранной конструк-цнн штампа. I. Поперечный раскрой листа. Число полос, получаемых из листа, Лп = L/bg, . Число деталей, получаемых из полосы, лд= В ft. Здесь L - длина листа, В - его ширина. Число деталей, получаемых нз листа, N = ЛцЛд. Коэффициент нспользова-иня листа при поперечном раскрое где f д - площадь детали; д = 0,785D. Многорядный с шахматным расположением деталей  Для деталей небольших размеров круглой н шестигранной формы в крупносерийном и массовом производстве 2. Продольный раскрой листа. Число полос, получаемых нз листа, п - = В/Ьн- Число деталей, получаемых из полосы, /1д== Число деталей, получаемых нз листа. Коэффициент использования материала прн продольном раскрое где - площадь детали. Для Получения максимального коэффициента использования материала расчеты целесообразно проводить для нескольких размеров листов. Например: 710 X 1420 мм, 1000 X X 2000 мм, 1420 X 2840 мм. Выбирают размер листа и вариант раскроя его на полосы, обеспечивающие максимальный коэффициент Timax использования материала. Норму расхода материала (кг на 1000 дет.) рассчитывают по формуле 1000т где S - толщина материала; р -- его плотность. При, однорядной вырубке из ленты последовательность расчета норм расхода материала следующая. По формулам (3) и (4) находят шаг подачи t, шнрнну ленты bp, номинальную ширину ленты Ь. При поступлении ленты со стороны применяют ленты шириной не меньше номинальной. Коэффицнент нспользовання материала Норма расхода материала 1000T1 к. полученный результат уменьшают на единицу, если остаток по длине полосы /ост < D/2 Ч- й,. Расчет других параметров и норм расхода материала при раскрое листа на полосы и вырубке нз полосы ведут в последовательности н по формулам, указанным для однорядного раскроя. Прн двухрядной штамповке с поворотом полосы на 180 от раскроя листа на полосы возможен остаток, нз которого вырубают еще одни ряд заготовок. Тогда к числу деталей, получаемых из листа, прибавляется число деталей из остатка, которое определяют по формуле где k - коэффицнент, учитывающий концевые отходы ленты; fe= 1,05-f-H-1,I. Я ри параллельном расположении деталей на полосе (ленте) (см. рнс. 3, б) шаг подачн t = D Oi. Расчетная шнрнна полосы прн двухрядном раскрое бр = 2Z) + 2а -f Oi. Расчетная шнрнна полосы (ленты) прн я-рядном раскрое ftp = + 2а -Ь -- (л - I) Cj, где л - число рядов. Число деталей нз полосы: прн поперечном раскрое листа Лд=-у-л; прн продольном раскрое листа при шахматном расположении деталей на полосе (ленте) (см. рис. 3, , г) шаг подачн ( = D + Oi. Расчетная ширина полосы прн двухрядном раскрое bp - (D -\- 2а) -f (D -f + fli) cos a. Расчетная ширина полосы прн л-ряд-ном раскрое Ьр= (D + 2а) -f (л - 1) (D ScT = В - 1 где = /в + и (см. рис. 4). Прн л-рядной штамповке нз ленты коэффициент нспользовання материала (10) Т1 = -\- fli) cos а. Число заготовок из полосы для нечетных рядов подсчитывают по формулам (8) и (9); для четных рядов где л - число рядов. Норму расхода материала определяют по формуле (7). При вырубке деталей непосредственно из листа число рядов Ло = - + + Ч1.(П) где f = (D ai) cos а. Число деталей в нечетных рядах Лд1 = Lit. В четных рядах Лдг уменьшают иа единицу, если остаток по длине полосы /ocT<D/2+flj. Число деталей нз листа: прн четном числе рядов Л=(лд1 + лд2); прн нечетном числе рядов Л,= (- + ,)лд,+ Н--п- Лд -  Рнс. 4. Схемы расположения деталей произвольной конфигурации- а - однорядная,- 6 - двухрядная при в, = 6.; ~ двухрядная при вг = 180° Коэффициент использования материала и нормы его расхода определяют по формулам (5) и (6). При вырубке деталей ив рулона число рядов определяют по формуле (И). Коэффициент использования материала tB (12) где п - число рядов; В - ширина рулона. Норму расхода материала вычисляют по формуле (7). Рас чет норм расхода материала при вырубке деталей (заготовок) про- извольной конфигурации. При раскрое листа на полосы и вырубке деталей из полосы последовательность расчета норм расхода материалов следующая. 1. При однорядном раскрое (рис. 4, а) шаг подачи t равен расстоянию между центрами деталей ОО. Расчетная ширина полосы бр = /н + + /в + 2а. Номинальную ширину полосы рассчитывают по формулам (1) и (2), Число деталей, получаемых из полосы: для поперечного раскроя + 1; (13) для продольного раскроя В-(/л + п) 1. (14) В Этих формулах /jj и - расстояния от полюса заготовки соответственно до левой и правой опорной прямой; /в и /н - расстояния от полюса заготовки соответственно до верхней и нижней опорной прямой. 2. При двухрядном раскрое заготовки в первом и втором рядах имеют одинаковый угол наклона к направлению подачи: 6i = (рис. 4, б). Расчетная ширина полосы = = /н + /в + + 2а. Число заготовок в первом ряду определяют по формулам (13) и (14). Число деталей во втором ряду: при поперечном раскрое при продольном раскрое В-д:-(/л + /п) Д2--1- + 1; (15) + 1- (16) где X - смещение центра детали второго ряда относительно детали первого ряда по направлению подачи. Число деталей, получаемых из полосы, д = д1 + дг- (17) Детали во втором ряду повернуты относительно деталей первого ряда на 180°: 6 = Oj -f 180° (рис. 4, в). Расчетная ширина полосы бр = = 2/ + t + 2а. Число деталей в первом ряду определяют по формулам (13) и (14). Число деталей во втором ряду: при поперечном раскрое , = izi£:2k + i;(i8) при продольном раскрое В-лг-2/л Д2 = + \. (19) Число деталей, получаемых из полосы. 3. При п-рядном раскрое последовательность расчета следующая. а) При Oi = 02 = ... = 9,г расчетная ширина полосы bf,=ln-{-ln + {n-\)f + 2а. Число деталей в нечетных рядах подсчитывают по формулам (13) и (14), в четных рядах - по (15) и (16); число деталей из полосы определяют по формуле (17). б) При е , 4, в = Oi, 3, 5 + 180° расчетная ширина полосы Ьр = 2/ + (п - 1) Г + :2а. Число заготовок в нечетных рядах определяют по формулам (13) и (14), в четных рядах - по (18) и (19); число заготовок из полосы вычисляют по формуле (17). Расчет числа деталей, получаемых из листа, коэффициента использования материала, выбор размеров листа и варианта его раскроя на полосы, обеспечивающего минимальный коэффициент использования материала и норму его расхода, выполняют по тем же формулам, что и для круглых деталей. При вырубке деталей из ленты определение шага подачи, расчетной ширины ленты проводят по тем же формулам, что и при штамповке из полосы. Коэффициент использования материала определяют по формуле (10); норму расхода .материала - по формуле (7). При вырубке деталей непосредственно из листа число рядов -(/н + в)-а1-2а , , п --Y-- (20) Число деталей в нечетных рядах определяют по формуле (14), в четных рядах - по (16). Расчет числа деталей из листа, коэффициента использования материала, нормы его расхода проводят по формулам, приведенным для круглых деталей. При вырубке деталей из рулона число рядов определяют по формуле (20), коэффициент использования материала по (12), норму расхода материала по (7).  Рис. 5. Построение эквидистантной фив гуры Выбор рационального раскроя материала и варианта технологии изготовления деталей (заготовок) с помощью ЭВМ. Рациональную схему размещения деталей произвольной конфигурации обеспечивают математические методы с использованием ЭВМ и, в частности, метод плотного размещения деталей на материале с использованием годографа функции плотного размещения. При выборе плотного размещения деталей с использованием годографа функции плотного размещения прежде всего проводится обработка геометрической информации о наружном контуре детали (заготовки). Сначала задают полюс и оси координат детали. Полюс выбирают в центре симметрии на оси или в точке пересечения осей симметрии (если они имеются). Контур детали упрощается путем исключения впадин, в которые не могут вписываться ее выступающие части. Данные о геометрической форме деталей задают таблицей координат точек  Рис. е. Построение годографа функции плотного размещения контура относительно выбранного полюса. Для обеспечения взаимного непересечения деталей наружный контур детали увеличивают по периметру на размер, равный половине межконтурной перемычки Oi, т. е. вокруг детали проводят ее контурную линию, удаленную на aj2 (ведется построение эквидистантной фигуры) (рис. 5). В последующих расчетах под заготовкой будет подразумеваться эквидистантная фигура. По программе на ЭВМ проводится выбор рациональной схемы плотного )азмещения деталей на материале, асчет производится с использованием годографа функции плотного размещения. Годограф представляет собой траекторию полюса подвижной фигуры 5 при ее плотном движении вокруг неподвижной 5н, т. е. фигуры касаются друг друга, но не пересекаются (рис. 6). Далее последовательно через определенный угол наклона линии ОнОп к оси координат Ох, например, через каждый градус, находят расстояние между полюсами подвижной и неподвижной заготовки (ОцОп - шаг подачи), а также условную ширину полосы by, которая равна расстоянию между касательными а-а и б-б, параллельными линии ОнОц, проведенными к наиболее удаленным точкам детали. Расчетную ширину полосы определяют по формуле *р = fry -)- 2а - Ol. Для расчета коэффициента использования материала и нормы расхода материала используют формулы, приведенные выше. Принимают угол наклона 6, при котором обеспечивается максимальный коэффициент использований материала Лгаах- Наибольший эффект по снижению затрат на производство деталей получается прн сравнении нескольких вариантов производства. Из табл. 5 видно, что только прн штамповке в один ряд, два ряда и многорядной вырубке деталей из листа, рулона в классификацию включено 14 вариантов производства, для которых ведется выбор рациональных схем раскроя и расчет норм расхода материала. 5. Классификация вариантов производства плоских деталей с отверстиями, вырезками, надрезками при комбнннроваииой штамповке

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |