|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

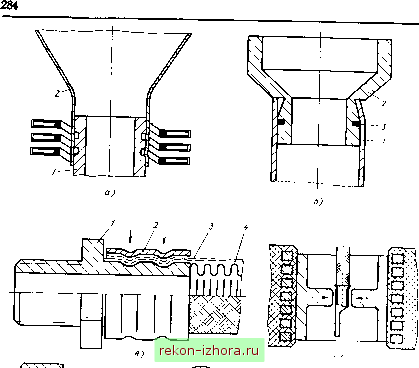

Промышленность Ижоры --> Точность многооперационной вытяжки   Рис. 9. Сборка обжимом рис. 10, 6. Краевой участок корпуса подвергают раздаче на угол около 5°, после чего помещают его в кольцевую матрицу. Дно (или перегородку) устанавливают в корпус и вдавливают его пуансоном на необходимую глубину. Деформация при холодной сварке -- [Е /(S-S )]. где S S = Sj -h - суммарная толщина свариваемых деталей; - = /ij + - суммарная глубина внедрения пуансонов. Минимальная глубина внедрения пуансонов при точечной холодной сварке, необходимая для получения прочного соединения (по данным Н. М. Строймана) для различных металлов, имеет следующие значения. Алюминий Алюминиевые сплавы Медь Свинец Олово Золото (0,6-0,7) S S (0,75-г-0,9) 2]s (0,85-=-0,9) S S (0,55--0,85) 2s (0,864-0,88) 2 S (0,30-г-0,35) 2 S Прочность сварной точки составляет 0,75-0,9 прочности основного металла (при сварке биметаллов она соответствует прочности менее прочного из соединяемых металлов). Холодную сварку применяют для соединения цветных металлов и их сплавов (алюминия, меди и др.). При этом происходит взаимодействие поверхностных слоев металлов; локаль- ная пластическая деформация е = = 0,6-0,7. В результате этого происходит выдавливание металла из-под пуансонов, разрыв окисных пленок, выход зерен чистого, незагрязненного металла на контактную поверхность и образование молекулярно-кристал-лического соединения. Процесс соединения состоит из трех стадий: образование физического контакта, активизация контактных поверхностей и объемное взаимодействие. Сближение контактных поверхностей на расстояния, при которых возникают межатомные силы, достигается приложением больших нагрузок, вызывающих пластические деформации. Очистка сопрягаемых контактирующих поверхностей соединяемых деталей от адсорбированных веществ, окнсных пленок и обеспечение контакта между свежеобразующимися -

чистыми (ювёнильиыми) поверхностями является обязательным условием для осуществления холодной сварки. Шовную холодную сварку выполняют также с помощью роликов, вращающихся в противоположные стороны. При одностороннем способе сварки один ролик имеет выступ, а другой - гладкий, при двусторон-  g у] /М/777 V77777ZZZZZZ

Рис. 1 . Сборка холодной сваркой ем - выступы должны иметь оба ролика (см. рис. 10, г, д). Разновидностью данного вида сварки является шовно-точечная сварка (см. рис. Ю. о). Диаметр роликов должен быть в 50- 60 раз больше толщины свариваемых деталей, а ширина их выступов (рабочей части) примерно соответствовать толщине одной детали. Условием осуществления стыковой сварки является создание встречного соосного давления на соединяемые   д) е) Г>ис. П. Сборка высокоскоростными импульсными методами детали. Для этого деталн зажимают в специальных губках с некоторым вылетом. Губки фактически представляют матрицы для облоя. По форме это кольцевые канавки или канавки, состоящие нз трех полостей. Губкн могут быть н гладкими (рис. 10, д). Этим способом выполняют нахлесточ-иые сварные соединения (рнс. 10, ж). Деформация при стыковой сварке е = 1п (fi/F ), где и f 1 - площади сечений деталн соответственно до сварки и в максимальном сечеинн после сварки. Одновременно с поступательным движением навстречу друг другу деталн могут иметь н вращательное движение - происходит сварка треннем. Так соединяют валы сельскохозяйственных машни н т. п. Длину свободного вылета соединяемых деталей определяют нз условия сохранения устойчивости прн высадке; как правило, она составляет (0,9-1,6) d, где d - исходный диаметр заготовки. Существуют н другие способы сборки с помощью холодной сварки: сварка тавровых соединений, сборка сдвигом, клепкой, прокаткой, протягиванием, прессованием и др.  а) S) Рис. 12. Сборка ротационной вальцовкой Сборка импульсной обработкой. Для сборки металлических деталей, а также для соединения металлических деталей с деталями из других конструкционных материалов (пластмассы, фарфора, резины) применяют высокоэнергетические импульсные методы обработки, к числу которых относятся штамповка импульсным магнитным полем высокой напряженности, электрогидравлическая импульсная обработка, сборка-штамповка взрывом. Сборка с использованием импульсной энергии отличается высокой скоростью приложения нагрузки (до 1/(50- 10) с-!]; ее выполняют в специальных установках. Высокоскоростной характер приложения нагрузки существенно улучшает условия деформирования - повышается температура очага деформации, возникают полезные силы инерции, уменьшаются силы трения, локализуется очаг деформации. Для сборки мелких и средних деталей наиболее широко применяют магнитно-импульсные промышленные установки МИУ 40/10, МИУ 80/10, МИУ 80/20 и др., в которых давление иа соединяемые детали создается непосредственным воздействием импульсного магнитного поля без каких-либо промежуточных твердых, жидких нли газообразных сред. В качестве примера на рнс. 11, а показана технологическая схема сборки двух деталей - оправкн / и кожуха 2. Оправка диаметром 46 мм из стали 20 имеет две кольцевые канавки. Кожух диаметром 46,4 мм из стали 10 имеет толщину стенкн 1,5 мм. Применение магнитио-нмпульсиой сборки по сравнению с закаткой роли-  ком существенно повысило соосность соединяемых деталей н снизило брак по надрывам в местах стыка. Технологическая схема сборки трубы / с переходником 2 показана на рис. II, б. Резиновая манжета 3, установленная на цилиндрическом участке переходника, осуществляет герметизацию этого соединения, оно рассчитано иа давление воздуха до 30 МПа. Сборку осуществляют обжатием краем трубы конической поверхности переходника. Материал соединяемых деталей ~ сплав АМгб. Резьбовое соединение этих деталей с герметизацией лаком и герметнком значительно увеличивает трудоемкость сборки. Присоединение оплетки 3 к концевой арматуре 1 гибкого шланга 4 выполняют обжнмом втулки 2 на магнитно-импульсной установке (рнс. И, в). Замена сварки на импульсную обработку позволило существенно уменьшить трудоемкость сборки и повысить прочность соединения. Магнитно-импульсной обработкой производят обжатие наконечников на тросах, раздачу металлической трубы внутри изолятора, раздачу двух.труб в полусферической разъемной матрице (рнс. II, г-е). Металл с низкой электропроводимостью и, следовательно, с высоким электрическим сопротивлением (сталь, тнтан н др.) штампуется хуже, чем цветные металлы (медь, алюминий, латунь и др.). Для улучшения штампуемости заготовки нз металлов с низкой электропроводимостью покрывают тонким слоем медн нли алюмнння электролитическим способом или используют прокладки ( спутники ) нз медн нлн алюминия, которые помещают между заготовкой и индуктором импульсной установки. Сборке подвергают трубы диаметром до 300 мм (н даже более), толщиной 3-5 мм - для сплавов медн, латуни, стали и до 10 мм-для легких сплавов на основе алюминия. Сборка-штамповка взрывом применяется для соединения деталей как из пластичных, так н из малопластич -ных металлов н сплавов. В зависимости от размеров заготовок процесс осуществляют в стационарных установках бассейнового типа или в передвижных бронекамерах. При этом используют взрывчатые вещества, а также газовые смеси. Электрогидравлическая импульсная сборка имеет те же преимущества, что й сборка-штамповка взрывом. Этот способ соединения применяют для сборки трубчатых деталей обжимом н раздачей, отбортовкон и формовкой, запрессовкой и развальцовкой, закаткой, гибкой и др. Способ является более производительным и экономичным, чем предыдущий, позволяет многократно (без переналадки) последовательно по участкам или по всей по- верхиости производить соединение собираемых детален. На специальных промышленных установках типа Удар-Ш, Т1220, ПЭГ-150 можно осуществлять сборку деталей диаметром до 2000 мм. Сборка ротационным локальным деформированием (вальцовкой). Сборку деталей вальцовкой осуществляют вращающимся инструментом в виде оправки, состоящей из заход ной конусной части и рабочей части в виде лопатки с симметрично расположенной кольцевой канавкой. Оправку закрепляют в патроне вальцовочного стайка. При опускании шпинделя заходная часть оправки входит в отверстие полой цапфы, пластически деформирует ее, образуя головку в форме полутора (рнс. 12, а). Сборку вальцовкой применяют для соединения разнородных коиструк-цнонных материалов (металл - стекло, металл - пластмасса н др.), когда сварка, пайка и склеивание не обеспечивают требуемой прочности соединения. Схемы сборки ротационной вальцовкой снаружи и внутри трубных деталей показаны иа рнс. 12, б н е. Глава РАСКРОЙ ЛИСТОВОГО МАТЕРИАЛА Проектирование раскроя листового материала, в результате которого определяют коэффициент использования материала, является важнейшим этапом разработки технологического процесса. В общих расходах на изготовление, т. е. в себестоимости пзделий листовой штамповки, затраты на материал достигают 50-70 % и более. Но снижение затрат на материал в ряде случаев приводит к увеличению сложности ииструментальио-штамповоч-ной оснастки и оборудования. Задачи оптимизации технологического процесса штамповки в целом решаются только при комплексном рассмотрении технико-экономических показателей, характеризующих производство. Вариант процесса листовой штамповки определяется видом исходного материала, видом заготовки, поступающей иа основные штамповочные операции, типом раскроя нли числом рядов при раскрое, конструкцией штампа, уровнем организации, механизации и автоматизации производства. Операции раскроя материала. Операции раскроя материала обычно выполняют на специальиых раскройио-заготовительных участках. Материал разрезают на ленты, полосы или карточки различной формы с помощью гильотинных н дисковых ножниц. При этом производятся следующие операции: обрезка дефектных кромок листов; отрезка полей листов для получения размеров, кратных соответствующим размерам заготовок в виде полос, карточек; разрезка на полосы, карточки. На гильотинных ножницах, как правило, выполняют разрезку листа на крупные штучные заготовки прямоугольной, трапецеидальной, ромбовидной н треугольной формы. Прн вырезке крупногабаритных деталей, а также при параллельном раскрое получаются большие отходы по краям заготовок; экономию материала удается получить при применении косого раскроя полос из листа (рис. 1). Для мелкосерийного производства, как правило, применяют комбинированный раскрой, когда лист раскраивают на полосы неодинаковой ширины для вырубки из них различных деталей (рис. 2). При комбинированном раскрое получают более высокий коэффициент используемого материала. На дисковых ножницах осуществляют разрезку листа на полосы. Для разрезки листа на полосы все большее распространение получает также лазерная резка. Принцип лазерной резки заключается в том, что остросфокусирован-ный лазерный луч направляют на поверхность материала. Под его воздействием металл быстро расплавляется. Пары и жидкий металл удаляются из зоны резания потоком инертного газа, кислорода или воздуха. Применение кислорода позволяет значительно повысить скорость и качество резки за счет получения дополнительного тепла в ходе экзотермической реакции кислорода с материалом. Пригодность материалов к лазерной резке зависит от степени поглощения ими лазерного излучения, а также нх теплопроводности. Хорошо поддаются лазерной резке неметаллы - керамика, кожа, ткань, древесина ит. п.; практически не поддаются ей материалы с высоким коэффициентом отражения н высокой теплопроводностью - медь, латунь, золото, серебро н т. п. Для резки используют лазерные установки мощностью 250-6000 Вт. Диаметр лазерного пучка после прохождения фокусирующей лннзы составляет 0,2-0,3 мм. Благодаря этому ширина реза не превышает 0,2-0,5 мм. Скорость резки материалов прямо пропорциональна мощности излучения лазера н обратно

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |