|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки

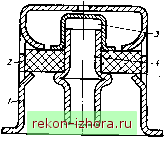

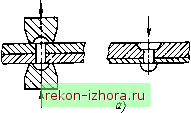

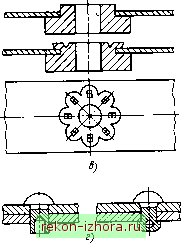

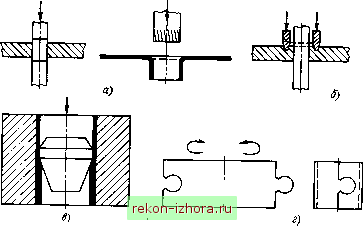

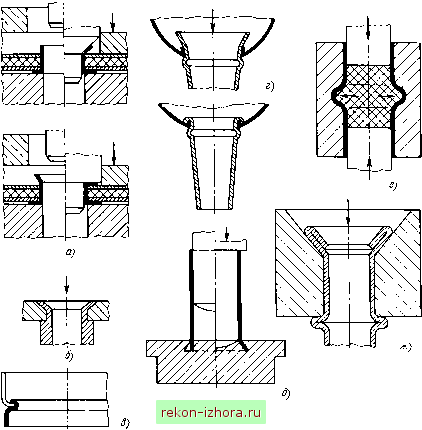

Рис. 26. Графики зависимости неравио-мериости деформации от степени утонения стеики оболочки На размерную точность деталей существенное влияние оказывает исходный зазор между оправкой и внутреи-иим диаметром заготовки. Необходимо, чтобы величина зазора была минимальной. Однако размещение заготовки на оправке с малым зазором затруднительно, и поэтому уменьшение зазора следует производить в процессе вытяжки, используя большие значения степени утонения и осевой подачи. На точность размеров получаемой детали значительно влияет и разностеиность заготовки. Скорость течения (деформации) материала на участках с тонкой и толстой стеикой неодинакова, что приводит к неравномерности смещения объемов материала, нарушению формы и размерной точности детали. Неравномерность деформации материала может быть охарактеризована коэффициентом к (рис. 26). Предполагаемую разностеиность бЛ получаемой детали определяют по формуле дЛ=дЯ(1-I))), (37) где ЬН - разностеиность заготовки. Деталь, снятая с оправки после формоизменения, не сохраняет стабильных размеров и имеет меняющуюся овальность, величина которой зависит от толщины стеики заготовки, механических свойств материала и режимов обработки. Полного устранения овальности деталей после ротациоииой вытяжки достичь невозможно, в связи с чем возникает необходимость ее учета при составлении технических условий на чертеж детали и разработке методов их контроля. При соединении тонкостенной детали с парной деталью ее овальность устраняется Поэтому желательно нормировать средний диаметральный размер вытягиваемых деталей; Dcp= 1/2(£ + Dm)- (38) где Dh и Dm - наибольший и наименьший измеренные диаметры деталей, снятых с оправки. Вместе с допуском на диаметр б необходимо задавать допуск на погрешность формы бф, т. е. на овальность: 6a = (D -DM)n,ax- (39) Среднее значение диаметра детали Dcp=D -0,56$ (40) D = Dcp + 0,5бф. (41) При бф = б D шах = Dcp Wax-f 0,56; (42) Dm max = Dcp шах-0,56. (43) При назначении допуска на детали, измерение которых производят контрольным прибором, фиксирующим численные значения отклонений, используют формулы (42) и (43). Производительность процесса ротационной вытяжки зависит от скорости деформирования заготовки. Однако при определенных соотношениях скорости осевого перемещения инструмента и окружной скорости заготовки процесс становится неустойчивым вследствие возникновения вибраций. Практикой установлено, что оптимальные значения окружных скоростей 150-350 м/мии. Для определения потребного усилия ротационной вытяжки шариковыми устройствами используют следующие зависимости; Pr = 0,8Ро; Рт = 0,4Ро; М=КзРтО, где :i = 0,10,2; /Сг = 0,02ч-0,03; Кз - коэффициент запаса. Составляющие усилия для роликовых устройств определяют по формулам (23)-(25). Мощность осевого перемещения инструмента вычисляют по значению Ро, а мощность станка определяют как сумму мощностей привода и осевого перемещения устройства. ШТАМПОСБОРОЧНЫЕ ОПЕРАЦИИ Штампосборочные операции применяют для соединения холодной штамповкой двух или нескольких деталей в одну сборочную единицу. Технология сборки штамповкой позволяет снизить металлоемкость сборочных единиц и, как правило, повысить их прочность и надежность. Примером может служить катодно-модулярный узел а7ектронной оптики кинескопа, в котором после проработки на технологичность и использования штампо-сборочных операций число деталей существенно уменьшилось, вместо 14 стало четыре (рис. 1). Штампосборочные операции основаны на использовании возможности пластического (или упругого) деформирования одной из Соединяемых деталей под воздействием внешней силы. В зависимости от формы, размеров и материала собираемых деталей штампосборочные операции производят на кривошипных или гидравлических прессах в штампах для холодной штамповки и для холодной сварки. Кроме того, штампосборочные операции можно осуществлять штамповкой взрывом, штамповкой электрическим разрядом в жидкости и штамповкой магнитными полями высокой напряженности. Сборку деталей производят с использованием формоизменяющих операций холодной штамповки, показанных на рис. 2. Ниже рассмотрены отдельные примеры сборки деталей в сборочные единицы. Сборка холодной штамповкой. Осадкой получают головки заклепок. Соединяющих отдельные детали. Заклепки могут быть цельные (рис. 3, а) или в виде цапфы (концевой участок одной из соединяемых деталей), входящей в отверстие другой детали (рис. 3, б). Осуществляют осадку всей головки полностью или отдельных ее участков (рис. 3, в). В авиационной промышленности применяют заклепки, имеющие в стержне взрывчатое вещество (взрывные заклепки), которое при осадке ударом способствует пластическому дeiфopмиpoвaнию головки (рис. 3, г). Кроме того, заклепку можно получить прямым выдавливанием части объема металла одной из соединяемых деталей (рис. 3, д). Запрессовкой соединяют детали, сопрягаемые размеры которых выполнены с натягом (рис. 4, а), с натягом в сочетании с осадкой клниовым инструментом (рис. 4, б), дорнованием (рис. 4, в). Запрессовкой соединяют замки биметаллических втулок, полученных гибкой (рис. 4, г). Для соединения двух и более деталей гибкой применяют соединяющий элемент, например, скобу (рис. 5, а-в). Соединяющими элементами могут быть лапки , являющиеся частью одной из соединяемых деталей (см. рис. 1 и рис. 5, г, д). Сборку двух деталей, одна из которых листовая, а вторая - полученная обработкой резанием - имеет специальную канавку для соединения с другой деталью, можно осуществлять упругим или упругопластическим изгибом. При этом листовая деталь под действием внешней силы деформируется, после чего ее краевая часть попадает в канавку соединяемой с ней детали и там остается (рнс. 6, а, б). Элементы кровли, воздуховодов, ведра, тазы и т. п. соединяют гибкой в замок (в фальц) (рис. 6, в). Фальце-вые соединения применяют при изготовлении деталей из листовых заготовок толщиной до 2 мм на фальцепро-катных станках ФП-3, ВМС-64 и др. Кроме того, фальцевые соединения штампованных деталей толщиной до 2-2,5 мм получают закаткой роликами за один или два перехода на универсальных и специализированных давильных и давильно-раскатных станках. Схемы наладок для выполнения фальцевых соединений показаны на рис. 6, г. ШТАМПОСБОРОЧНЫЕ ОПЕРАЦИИ  Рис. 1. Катодно-модуляриый узел электронной оптики кинескопа: / - корпус; 2 - фиксатор; 3 - преобразователь; 4 - Стержень В зарубежной автомобильной промышленности применяют оригинальный способ соединения гайки с панелью (рис. 7). Сущность его заключается в том, что гайка 4 выполняет роль пуансона при опускании матрицы 1 Для пробивки отверстия в панелн 3. При этом отход 2 остается в матрице, а краевой участок панелн изгибается и попадает в кольцевую канавку гайки. Раздачей можно соединять: листовые детали заклепками в виде втулок или полых стаканчиков (рнс. 8, а); листовые детали с деталями в виде стержня с заплечнком н полой цапфой (рис. 8, б); кольцевые детали одна Способы сборки штамповкой Холодная листовая и объемная штамповка Холодная сварка Импульсная штамповка-сборка Осадка (клепка) Точечная Магнитно-импульсная Запрессоака Шовная Электрогидравлическая Гибка Стыковая Взрывной волной Раздача Обжим А Отбортовка Ряс. 2. Способы сборки штамповкой Ротационное локальное деформирование Вальцовка оправкой Закатка роликом Фальцовка ШТАМПОСБОРОЧНЫЕ ОПЕРАЦИИ  4ZZZA \ZZZZ1  ZZZZZZ jZZZZI 3 к1чччччЧ1/[ Рис. 3. Сборка осадкой и клепкой с другой (рис. 8, в); трубчатые детали, например, носик чайника (рис. 8, г); трубчатые детали с деталями, полученными обработкой резаиием (рис. 8, д); втулки, имеющие кольцевую канавку на внутренней поверхиости с трубчатыми деталями при осадке вкладыша из полиуретана (рис. 8, е); втулки с трубчатыми деталями, имеющими коническое углубление (рис. 8, ж). Сборку штампованных деталей с использованием операции обжима выполняют в штампах с жесткой или упругой (из полиуретана) матрицей. Рабочий инструмент для обжима жесткой матрицей показан иа рис. 9, а, матрицей из полиуретана - иа рис. 9, б. На рис. 9, в показан пример сборки обжимом подшипника качения с обоймой. Сборка холодной сваркой. Б листо-штамповочиом производстве для сборки деталей применяют точечную и шовную холодную сварку, которую выполняют в специальиых штампах для холодной сварки, установленных  Рис. 4. Сборка запрессовкой /Уродо/!ока а) Рис. 5. Сборка гибкой    Рис. е. Сборка упругим деформированием (а и ff); фальцовкой (а и 2)  Рнс. 7. Способ соединения самопробивающей гайки с панелью на кривошипные и гидравлические прессы. Точечной сваркой соединяют листовые плоские детали. Сварные точки образуются в местах приложения на- грузки пуансонами штампа (рис. 10, а). Шовную холодную сварку применяют для герметичного соединения тонкостенных штампованных деталей, например, для соединения стаканчика, полученного вытяжкой, и штампованной крышки. На рис. 10, б показан рабочий инструмент для холодней сварки стаканчика с крышкой и отделения отхода. Сварка происходит одновременно по всей контактной поверхности соединяемых деталей; выступающие кольцевые участки пуансона и матрицы пережимают отход и отделяют его. Приварку дна (или перегородки) к цилиндрическому корпусу осуществляют по схеме, показанной на  Ряс. 8. Сборка раздачей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |