|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

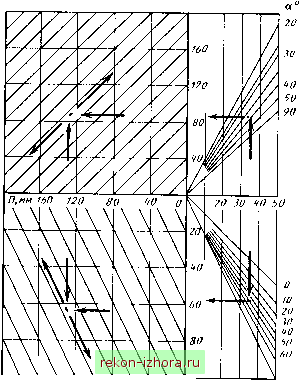

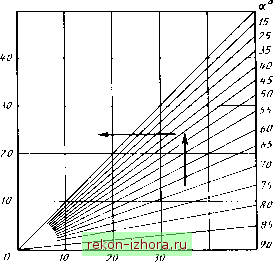

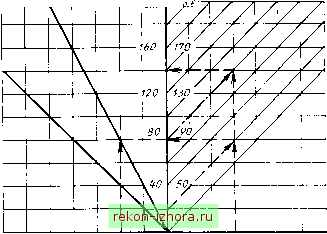

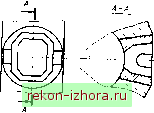

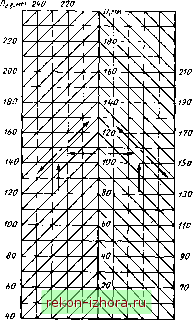

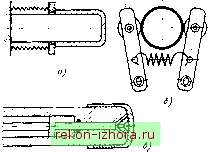

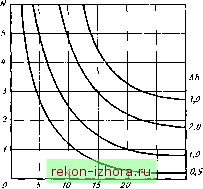

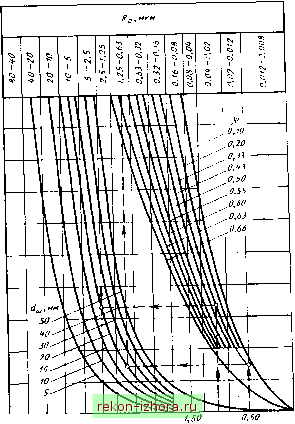

Промышленность Ижоры --> Точность многооперационной вытяжки РОТАЦИОННАЯ ВЫТЯЖКА Oajf,MM 360 320 280 24-0 200 2Ч-0  Оо.в,мм 260 220 180 If О 100 Рис. 18. Номограмма для определения размеров опорных колец для шариковых устройств Основные размеры опорных колец определяют с помощью номограмм (рис. 18-20) нли по следующим формулам. Ширина опорной поверхности рабочей дорожки: для шариковых устройств ic= 1/2 (dm ctg а); для роликовых устройств 1.4/-р[асм14-р /(2/-pAft) 2 cos а Км] Наружный диаметр опорной поверхности рабочей дорожки: для шариковых устройств о. н = dm (т 4- 1 -Ь 1/ sin а); для роликовых устройств Do. н = D -f 2 1.4р у2гДй--10 [<см] Внутренний диаметр опорной поверхности рабочей дорожки: для шариковых устройств Со. в = dm (т 4- 1 4- sin а); для роликовых устройств Do. в= D 4- d4- 10. ВЫТЯЖКА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ в, мм  If о dui,MM Рис. 19. Номограмма для определении ширины опорного кольца шариковых устройств Ширина кольца: Наружный диаметр колец D . == для шариковых устройств = Do. н 4- 2В; угол наклона опорной поверхности рабочей дорожки а = 45 . В= dm cos а; Свободное вращение рабочих эле- ментов (роликов или шариков) и их - для роликовых устройств удержание в рабочей зоне устройства обеспечивается с помощью сепараторов В = 2L sin а. (табл. 18).  d, мм 120 80 fO 20 О fO 80 О, мм Ряс. 20. Номограмма дли определения размеров опорных комц роликовых устройств 18. Конструкция сепараторов Вид сепаратора Схема конструкции Диаметр шарика, мм Для шарикового устройства Составной, с входной и выходной частью Целый До 10 Для роликового устройства Св. 10 С пазами для размещения цапф роликов: параллельных оси оправки (схема а) и под углом к ней (схема б)  Со вставкой для самоуста-новкн роликов  fi,.r.J н м е ч а н н е. Сепараторы изготовляют из латуней, алюмнння бро зыр ых марок с обеспечением обработки поверхноГ ВЫТЯЖКА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ Основные размеры сепараторов определяют с помощью номограммы (рнс. 21) или по формулам, приведенным ниже. Наружный диаметр: для шариковых устройств Ос.н= 1) для роликовых устройств с. и = о. в =D + d+ 10. Внутренний диаметр: для шариковых устройств Dc.B = dm(m + 0,7); для роликовых устройств ,= D + d-10. Ширина сепаратора для шариковых устройств: составного с = Cj + = 2В -Ь + 8 ... 10 мм; цельного с 23 мм. Ширина сепаратора для роликовых устройств 200 220 2W а, ,мм l,4p/2Mft [Осм1 ctg а + бгр. Диаметр отверстия под шарик di = = 0,95dn,; угол скоса сепаратора Р = = 18°, В корпусе устройства размещаются опорные кольца, диаметр которых меньше диаметра корпуса иа 0,34йш (ш = 2гр). Превышение разности диаметральных размеров корпуса и колец приводит к перекосу последних в вертикальной плоскости и выпадению роликов. Размер внутреннего диаметра корпуса определяется максимальным диаметром деталей, изготовляемых на данном устройстве. Корпус устройства изготовляют из сталей марок 30, 45 и т. п. Оправки для ротациоииой вытяжки деталей изготовляют с минимальным радиальным биением 0,03 мм. Чем тоньше стенка детали, тем более жесткий допуск устанавливают иа биение. Оправку устанавливают в шпинделе токарного стайка. Такой способ крепления наиболее предпочтителен, так как в этом случае исключается  с1ш,мм 40 20 О 20 tOdui,MM Рис. 2). Номограмма ДЛЯ определения размеров сепаратора продольное перемещение оправки и обеспечивается минимальное биение. Оправка должна иметь сквозное отверстие под выталкиватель, предназначенный для снятия деталей, имеющих дио. Наружный диаметр оправки назначают исходя из минимальных внутренних размеров вытягиваемой детали, поля допусков иа точность ее изготовления и величины минимального зазора между оправкой и стенкой заготовки. Выбор материала для оправки зависит от характеристик материала детали. Так, для материалов детален с большим относительным удлинением (иизкоуглеродистые стали, цветные металлы) оправки изготовляют из инструментальных углеродистых сталей марок У10, У12, ЗОХГСА и др., а при ротациоииой вытяжке труднодеформируемых материалов - из сталей 5ХНВ, ШХ15 н т. п. РОТАЦИОННАЯ ВЫТЯЖКА Рис. 22. Приспособление для полной фиксации положения заготовки иа оправке: 1, а - втулки; 2, 4 - и1тифты; 3 - пружина; в - оправка; 7 - заготовки После изготовления оправки подвергают термической обработке до hrc> 60, хромируют и полируют. Наличие зазора между оправкой и заготовкой приводит к смещению заготовки относительно оправки в процессе вытяжки. Это вызывает необходимость применения специальных приспособлений, позволяющих фиксировать положение заготовки. В качестве таких приспособлений используют прижимы, установленные в задней бабке токарного станка и действующие от штока гидро- или пневмо-цилиндра. Однако при этом другой конец заготовки остается свободным и под действием тангенциальной составляющей усилия вытяжки скручивается на угол, величина которого зависит от механических свойств материала и величины деформации. Для  Рис. 23. Съемники: а - пружинный; б - рычажный; в - гидро- и пиевмосъемник с расположением в оправке  2S с1ш,м Рис. 24. Номограмма для определения числа N проходов ликвидации скручивания заготовки применяют приспособление (рис. 22), которое работает следующим образом. На оправку 6 устанавливают заготовку 7 так, чтобы в паз на заготовке входил выступ подвижной втулки 5. Возникающий в процессе вытяжки скручивающий момент передается на подвижную втулку 5. Штифты 4, закрепленные на подвижной втулке 5, предохраняют ее от проворота и, перемещаясь в пазах неподвижной втулки 2, обеспечивают поступательное движение втулки 5. Для более жесткого контакта между заготовкой и подвижной втулкой служит пружина 3. Оправку размещают в шпинделе 1 станка. Как отмечалось выше, плотность посадки детали иа оправке после окончания процесса может оказаться весьма значительной, поэтому предусматривают специальные приспособления-съемники, позволяющие снимать деталь с оправки. Конструкции съемников, показанные иа рис. 23, а, применяют для снятия деталей малого диаметра, иа рис. 23, б и в-для коротко- и длиииоосиых деталей большого диаметра. Выбор технологических параметров. При применении для вытяжки тоико-стеииои заготовки, когда толщина ее стеики Я< 1,04-2,0 мм, процесс ротационной вытяжки может быть реализован за один проход с максимально допустимыми степенями утоиеиия. Если толщина стеики заготовки Я > 2,0 мм, ВЫТЯЖКА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ  S,MM/ol 3,50 2,50 Рис. 25. Номограмма для определения шероховатости поверхности число проходов определяют по формуле N =- (35) 0,045йш где Фз - суммарное утонение стеики заготовки. Число проходов можно определить также с помощью графиков (рис. 24). Между проходами необходимо предусматривать термическую обработку. Величину осевой подачи рассчитывают S = с (ф)*тштЯ, (36) где с - коэффициент, характеризующий свойства материала. Значения коэффициента с в зависимости от материала заготовки следующие. Сталь: 12Х18Н10Т........0,55 10.............0,51 45.............0,49 Алюминиевые сплавы Д1; Д16Т.........0.47 АМцМ ..........0,45 От величины осевой подачн зависит состояние поверхности детали. Для прогнозирования ожидаемой шероховатости поверхности может быть использована номограмма, приведенная иа рис. 25.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |