|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

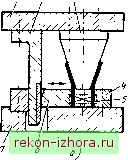

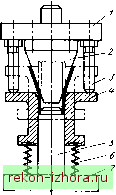

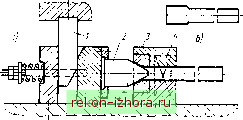

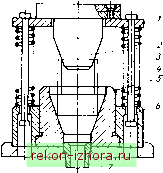

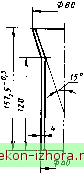

Промышленность Ижоры --> Точность многооперационной вытяжки При Гп < Гр деталь теряет контакт с пуансоном; при этом внутренний его диаметр Dpg становится больше диаметра пуансона на величину AD (см. рнс. 20, б), которую определяют по формуле ДО = (lDpS/sin а - 2гп - s) X Х(1-cosa). (33) В этом случае Du = Dpj, - \D = Dp-s-AD. (34) Прн радиусе пуансона Гц < Гр радиус детали г равен естественному радиусу изгиба Гр, определяемому по формуле (32). Если необходимо получить г < Гр, требуется дополнительная штамповочная операция - калибровка радиуса. При раздаче по схеме, показанной на рис. 20, в, пуансоном, имеющим образующую рабочей поверхности в виде трактрисы, продольная сила, раздачи на 10-15% меньше, чемХгфн раздаче пуансоном с образующей рабочей поверхности постоянного радиуса кривизны. Эиергосиловые характеристики, рекомендации по выбору конструктивной схемы штампа. При раздаче без радиального противодавления продольную силу деформирования определяют как произведение напряжения Оао на площадь поперечного сечения /-/ заготовки: Pp = ynDsaan, (35) слагаемых: собственно силы раздачи Рр и силы Рт, необходимой для преодоления сопротивления контактного трения, возникающего прн перемещении ограничивающей обоймы штампа для раздачи относительно заготовки: Р= Рр + Рт- (36) Силу Рт приближенно определяют по формуле В. Н. Фролова: где Y = 1,1-1,2 - коэффициент, учитывающий отклонения от номинальных размеров диаметра и толщины стенкн заготовки, отклонения мехаин-ческих свойств ее материала, регламентированные стандартами; Ооо - наибольшее по очагу деформации радиальное сжимающее напряжение, определяемое по формуле (21) или (22) с учетом особенностей схемы выполнения операции. При раздаче с наружным радиальным противодавлением суммарная сила деформирования состоит из двух 2РрЛр ~~D+J (+-). (3) где h - высота цилиндрического участка детали диаметром D. Прн р = 0,15 и h/D = l-i-2 Рт = = (0,3-0,8) Pp. Работу деформации А в общем виде определяют по формуле Л = I Ppdh = ynD j Oaodh, (38) где dh - элементарный ход пуансона на коническом участке детали; Н - длина участка заготовки, из которого после раздачи получается коническая часть детали (или путь пуансона при получении конусной части детали). Приближенно можио считать, что влияние утонения, способствующее уменьшению Оао. компенсируется влиянием упрочнения металла, способствующего увеличению Оао- В этом случае для определения работы деформации при раздаче по схеме, показанной на рнс. 20, а, может быть принято следующее выражение: aao = as{l+n ctg а) (Dp/D - 1) X X (3 - 2 cos а). Из условия неизменности поверхности заготовки в процессе пластической деформации можно определить D в зависимости от хода пуансона Dp = VD{D - AH sma); - 4D sin a * lb Up ia H: 1 2 3   Рис. 27. Конструктивные схемы штампов для раздачи а - открытого (/ - верхняя плита; 2 - пуаисон .? - фиксатор; 4 - нижняя плита); 6 - полузакры того (; - верхняя плита; 2 - клин; 3 - пуаисон; 4 - неподвижная опора; 5 - пружина; 6 - подвижная опора; 7 - нижняя плита)  Рис. 28. Конструктивная схема закрытого штампа для раздачи с наружным радиальным противодавлением: 1 - верхняя плита; 2 - пуаисон; 3 - толкатель; 4 - обойма; 5 - опорная оправка; 6 - пружина; 7 - нижняя плита С учетом приведенных зависимостей работа деформации при раздаче по схеме на рис. 20, а А - ynDsQgH X (V{,D + AHsmaf-V \ 6Я V D sin а X (1+pctga)(3 -2cosa). (39) Формула (39) позволяет построить график изменения работы деформации по пути пуансона, а также установить характер влияния основных факторов на ее величину При раздаче по схеме, показанной на рис. 20, б, работа деформации, как и при обжиме, состоит из двух слагаемых: работы Ai, затрачиваемой на деформирование конического участка детали, и работы Ла, затрачиваемой в период установившегося процесса раздачи; А = Ai + А.. Если считать, что изменение Оао по пути пуансона от начала раздачи до момента выхода краевого участка заготовки иа цилиндрический участок пуансона диаметром Dp соответствует линейному закону, то работу деформации при раздаче по указанной Схеме определяют по формуле где Яц - длина цилиндрического участка детали диаметром Dp. При раздаче по схеме, показанной на рис. 20, а, Яц 0; при этом формула (40) примет следующий вид: А =-- 0,5РЯ. (41) При раздаче с наружным радиальным противодавлением работа деформации определяется по формуле Aji А + Л т. (42) Л = Р (0,5Я + Яц), (40) где Лт - работа, затрачиваемая на преодоление силы контактного трения Рт, определяемой по формуле (15). При раздаче по схеме на рис. 20, 6 Ау = Ру(Н + Нп). (43) Наиболее точно работу деформации определяют при использовании диаграммы усилие-путь, автоматически записанной при раздаче; работа деформирования численно равна площади этой диаграммы (находится планиметрированием). Рекомендации по выбору конструктивной схемы штампа. Выбор конструктивной схемы штампа для раздачи зависит от требуемой величины коэффициента раздачи К Dp/D. При коэффициенте раздачи меньше предельного при раздаче без радиального протиюдавления применяют от-  Рис. 29. Конструктивная схема штампа для раздачи с горизонтальным расположением главной оси и клиновым приводом: ; клин; 2 - пуансои; 3 - зажимное устройство; 4 ~ пружина Рис. 30. Типовые детали получаемые раздачей с обжимом крытые и полузакрытые штампы (рис. 27, а, б). При К больше предельно допускаемого применяют закрытые штампы с наружным радиальным противодавлением (рис. 28).\ Особенность этих штампов заключается в том, что обойме, препятствующей \ выпучиванию заготовки, движение \ передается толкателями, прикрепленными к верхней плите штампа. Длину толкателей определяют при условии отсутствия пережима заготовки между пуансоном и обоймой. При необходимости раздачи концевых участков длинных трубчатых заготовок небольшого диаметра (например, деталей гидросистемы двигателя внутреннего сгорания) применяют штампы с горизонтальным расположением главной оси и клиновым приводом (рис. 29). Особенность изготовления такого рода деталей заключается в том, что они штампуются в два перехода: вначале раздачей с малой степенью деформации (при К= 1,14-4-1,2) получают цилиндрический участок по схеме, показанной на рис. 29, б, а затем производят раздачу конусным пуансоном по схеме на рис. 29, с. Цилиндрический участок, полученный за первый переход штамповки, препятствует проскальзыванию заготовки относительно зажимов штампа. Совмещение раздачи и обжима. Сущность процесса заключается в том, что заготовка с двух сторон одновременно деформируется пуансоном для раз- дачи и матрицей для обжима. В результате обжима происходит уменьшение поперечных размеров заготовки, в результате раздачи - увеличение. При одновременном обжиме и раздаче зона пластической деформации состоит из двух участков, между которыми находится упругодеформи-руемая часть заготовки. Совмещение раздачи с обжимом повышает суммарную критическую степень деформации за один переход штамповки и расширяет возможности формоизменения трубчатых заготовок Типовые детали, полученные раздачей с обжимом в одном штампе, показаны на рис. 30. Суммарный коэффициент формоизменения равен произведению коэффициента раздачи на коэффициент обжима: Кс - КрКоб- ; где d - наименьший диаметр участка заготовки, деформируемого обжимом; Dp - наибольший диаметр участка заготовки, деформируемого раздачей. При одинаковой степени деформации и одинаковых углах конусности а пуансона и матрицы сила раздачи примерно на 10% меньше силы обжима, в связи с чем раздача происходит более интенсивно, чем обжим. Для устранения возможности разрушения кромки заготовки при раздаче в штам- пе предусматривают упор-съемник или упор в виде ступени иа пуансоне, ограничивающий увеличение диаметра заготовки при раздаче. По данным В. Н. Фролова, при штамповке переходников из трубчатых заготовок с относительной толщиной стенки s/D = 0,045 для соединения труб разного диаметра получен суммарный коэффициент формоизменения Кс = 2,0, а при более толстостенной заготовке с s/D = 0,14 коэффициент Кс = 2,5 (рис .30). Совмещение раздачи и обжима наиболее эффективно при изготовлении высоких конических деталей с прямолинейной нли криволинейной образующей (рис. 30). Конструктивная схема штампа для одновременной раздачи и обжима показана на рис. 31. Пример расчета технологических параметров раздачи. Требуется рассчитать размеры заготовки, выбрать конструктивную схему штампа, определить продольную силу раздачи и работу деформирования, необходимые для изготовления детали, изображенной на рис. 32. Применяем стальную бесшовную горячекатаную трубу диаметром 60 Мм со стенкой толщиной 4 мм; временное сопротивление разрыву Ов = 500 МПа, предел текучести От = 420 МПа, деформация в момент начала образования шейки бщ = = п = 0,223. Относительная толщина стенки S/D = 4/60 = 0,066, коэффициент раздачи К = 76,6/56 = 1,37. 1. Толщину стеики на кромке деформированной части детали определяем по формуле (29): 2. Длину заготовки рассчитываем по формуле (30); при срединных диаметрах Dp = 80-3,4 = 76,6 мм, D = = 60 - 4 = 56 мм и радиусе срединной поверхности тороидиого участка детали г = 8 мм Л - 19П 76,6 + 56 + 2-8(1 -0,966), L 120+--X 76,6 - 56 2-0,258 - 80,131 ) X  Рнс. 31. Конструктивная схема штампа для одновременной раздачи н обжима: / - съемник; 2 - пуаисон для раздачи; 3 - болт; 4 - пружина; 5 - матрица для обжима; 6 - матрицедержатель; 7 - выталкиватель / 56 3,14-815 = 165 мм. 3. Предельные коэффициенты раздачи определяем: а) по условию отсутствия складок, формула (24); ф= 1 (см. рис. 5): 2,2-420 500(1 +0,1-3,732) X X (3 - 2-0,966) = 1,50; + 1 =  Рис. 32. Чертеж детали, полученной раз-> дачей П/р А. Д. Матвеева ОБЖИМ И РАЗДАЧА б) ПО условию отсутствия трещин, формула (26); K = txp 0,22 + = 1,51. Наибольший срединный диаметр деформированной части детали по условию а составляет Dp= 56- 1,5 = = 84 мм, по условию б Ор= 56Х Х1,51 = 84,5 мм. Получение детали с требуемым диаметром Dp = 80 мм возможно в открытом штампе (см. рис. 27, а). 4. Продольную силу раздачи определяем по формуле (35) с испольэова-иием формулы (21), в которой 2 sin а приравниваем нулю, по- скольку раздача ведется без выхода заготовки иа цилиндрическую часть пуансона. Получаем; а) по формуле (21) / 500 / 0,076 у/ = -(,0:056-+ 7 УУ 0,076 = 286,5 МПа; (3-2-0,966) = Рр= 1,2-3,14(0,060 - 0,004) 0,004Х X 286,5= 0,242 МН= 242 кН; б) по формуле (23) 500-1,246 Пап = 1,246(0,076 - 0,056) 11.246-1 ,(1,246-1) (0,076 + 0,056). X(l+0,l-3,732)(-g-l)x = 265 МПа; Рр = 1,2.3,14-0,056-0,004.265 = = 0,223 МН = 223 кН. 5. Работу деформации определяем по приближенной формуле (41), где Я = (£>р - D-yW sin а: А = 0,5.250 (0,076 - 0,056)/4Х Х0,056-0,259 = 5,423 кДж. Расчеты по формуле (39) дают результат примерно иа 10 % больше. Глава СКРУЧИВАНИЕ Скручивание заготовки в виде стержня круглого сечеиия. При скручивании сплошного или полого стержия круглого сечения одно поперечное сечение этого стержия поворачивается относительно другого с угловой скоростью йг (рис. 1) за время / на угол в результате скручивания материальные прямые, расположенные при t = О вдоль образующих цилиндрических поверхностей радиусов г и R, превращаются в винтовые лииии. Тангенсы углов их наклона к образующим ig Qp (г) = ii,r/l = (Огг; (2) tg Qp (R) = QzR/l = (OzR, (3) где параметр coj = Qj представляет собой кручение стержия. Если металл изотропный и стержень скручивается под действием только крутящего момента, его длина / ие изменяется. Поэтому не равна нулю только угловая скорость деформации (рис. 1, б): ёге = zP/2, (4) где а>г = йг/t - скорость кручения. Угловая деформация eze = й)2р/2. (5) Для частиц, находящихся на внешней поверхиости стержня радиусом R, угловая деформация 828 (/?) = й),/?/2 = (tg Qp(/?))/2. Иитеисивности скорости деформации и деформации определяют по следующим формулам: е = й)гР/13 . в = а>гр/УЗ; Касательное напряжение и крутящий момент Огв = 3-< +)/2л (щрГ, (8) М = 2лЗ-< + /2 (п + 3)- Ло) X х(/? +3-г+3). (9) Работа деформации Л =2яЗ-<+ /2( + 1)-1 X X (п + 3)- (/? +з г +3) /, (10) где Л и л - параметры степенной кривой упрочнения металла стержня. Параметры напряженно-деформиро-ваиного состояния частиц металла в стеике тонкостенной трубы (s/pcp < <0,2) в направлении нормали изменяются незначительно (рис. 2). В расчетах принимают их осредненные по этому направлению значения и относят к срединной поверхности трубы радиусом рср. Прн скручивании на угол йг tg (Рср) = й)гРср; (И) ёге = й),рср/2; (12) гв = < 2Рср/2; (13) е = гРср/КЗ ; (14) а,в = 3-(+)/2Л(а.,рер) . (15) Крутящий момент и работу деформации определяют по формулам М = 2nЗ- +>Asp+ш, (16) Л = 2яЗ-<+)2(п + 1)- X X Asp+m+U: (17)

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |