|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки Продолжение табл. 1 Эскиз обжатого участка заготовки Формулы а = arccos (D - d)!2R Примечание. Среднее напряжение текучести при . степенной аппроксимации диаграммы упрочнения вида Oj, = Ле определяется по формуле Ов / , d \п - scp = 0,5 где От - предел текучести; Ов - временное сопротивление разрыву; п = = In (1 -Ь бр) - показатель деформационного упрочнения; бр - равномерное относительное удлинение при растяжении. сткамн, соответствует условиям потери устойчивости. Прн обжиме в сферической матрице по схеме, показанной на рис. 1,в, предельные коэффициенты обжима Кп определяют по табл. 2 в зависимости от относительной толщины стеики за- 300 200 100 0,005 0,0015 S/0 Рис. 4. График зависимости критической нагрузки от относительной толщины стенки заготовки и схемы нагружения: ; - сжатие в обойме; 2 - свободное сжатие; 3 - сжатие с внутренинм противодавлением готовки и ее временного сопротивления разрыву. Данные, приведенные в табл. 2, получены расчетом по формулам, выведенным на базе теории локальных деформаций. Прн обжнме по другим схемам (см. рис. 1, б, г), в связи с изгибом и спрямлением элементов заготовки при переходе из конического в цилиндрический участок матрицы, происходит увели- о.ч-

70 a/s Рис. 5. График зависимости o p/Oj от относительного диаметра Djs заготовки прн обжиме в конусных матрицах с разный углом а 2. Предельные коэффициенты обжима Ка при обжиме в сферической матрице

чеиие напряжения Оаа (при sID = = 0,05, а = 30° и Кп = 3, Доао 0,10), что вызывает уменьшение предельного коэффициента обжима, С учетом этого данные табл. 2 уменьшают на 3-5 % . Коэффициенты обжима, приведенные в табл. 2, получены с учетом несовершенств заготовки и отклонений от идеальной формы в виде изменения толщины стенки, овальности поперечного сечення, отклонений и неоднородности механических свойств, дефектов в виде вмятин, асимметричности приложения внешней силы и пр. Предельный коэффициент обжима можно определить графоаналитически, для чего используют график Оао (Лп), построенный по соответствующей формуле табл. 1 при известных Ов, о, ilip и \1, R, а, S, R. Прямая, параллельная оси абсцисс, имея своей ординатой Окр, в точке пересечения с кривой графика указывает численное значение предельного коэффициента обжима для различных условий контактного трения (рис. 6). Значения коэффициентов обжима, полученные графоаналитически, следует разделить на коэффициент запаса устойчивости, равный 1,1-1,15. При обжиме в конической матрице нагартованной заготовки с дном, полученной вытяжкой из плоской заготовки (см. рис. 1,д), предельный коэффициент обжима определяют по номограмме, состоящей из двух секторов (рис. 7). В правом секторе нанесены три кривые, соответствующие определенному значению показателя деформационного упрочнения п материала заготовки; по оси абсцисс отложен угол конусности а матрицы. В левом секторе нанесены кривые, соответствующие определенным значениям коэффициента вытяжки Кв заготовки после разупрочняющего отжига. По оси абсцисс отложены значения предельного коэффициента обжима Кп-Порядок пользования номограммой показан штриховыми линиями.

Рис. е. Схема к графоаналитическому способу определения предельного коэффициента обжима в различных условиях трения

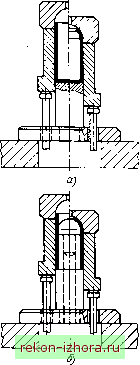

Рнс. 7. Номограмма для определения предельного коэффициента обжнма нагартованной заготовки 2,5 1,6 1,2 к 10 20 30 fO а Экспериментальные значения предельных коэффициентов обжима при штамповке по схеме, приведенной на рис. 1, а, даны в табл. 3 и 4. Влияние на Кп отношения Dis, угла конусности а матрицы и показателя степени п кривой упрочнения металла заготовки, установленное экспериментально, показано на рис. 8. На предельный коэффициент обжима существенно влияет анизотропия механических свойств материала заготовки, особенно при обжиме тонкостенных труб из алюминиевых, магниевых и титановых сплавов. Радиальное противодавление на деталь в зоне передачи усилия (цилиндрический участок, деформируемый упруго) препятствует образованию круговых волн и, следовательно, повышает предельное формоизменение в зоне пластической деформации. Радиальное противодавление создается элементами штампа для обжима в виде скользящей обоймы, охватывающей заготовку (рис. 9, а), или скользящей обоймы и неподвижной оправки, находящейся внутри заготовки (рис. 9, б). При обжиме с радиальным противодавлением критическая степень деформации существенно выше, чем без него. Детали, деформированные без радиального противодавления, только с внешним и двусторонним противодавлением показаны на рис. 10, а-в соответственно. Если заготовка с относительной толщиной стенки s/D > > 0,06 обжимается только с внешним противодавлением, возможно появле- 3. Предельные коэффициенты обжима, получаемые в штампах с противодавлением и без него

Рис. 8. График зависимости предельного коэффициента обжима: а - от угла конусности а матрицы; б - от продольного радиуса кривизны Лр= 2RID для материалов с различным показателем степени кривой упрочиеиия

30 а ние асимметричных складок, направленных внутрь заготовки (рис. 10, б). При обжнме с двусторонним радиальным противодавлением потери устойчивости в зоне передачи усилия не происходит (рис. 10, в), однако при s/D > 0,06 появляются волны вдоль образующей или сквозные трещины, направленные под углом 45° к образующей. На рис. 11 показана заготовка из дуралюмина Д16, обжатая с высокой степенью деформации до момента появления трещин. Если заготовка имеет дно, плавно сопрягающееся с цилиндрической круговой стенкой (например, заготовка в виде стакана, полученного вытяжкой) то создание внутреннего противодавления связано с усложнением конструкции штампа для обжима. При радиусе сопряжения дна и стенки / > 4s обжим такой заготовки со стороны торца с внешним противодавлением вызывает заметное изменение формы при- 4. Предельные коэффициенты обжнма, получаемые в штампах без противодавления с различными углами конусности а° матрицы

донного участка (рис. 12). При обжиме заготовок с дном из низкоуглероднстой стали с s/D x 0,03-;-0,04 с внешним противодавлением коэффициент обжима Кп = 1,7ч-1,8. Формоизменение придонного участка при обжиме можно устранить созданием давления в дно заготовки нли  Рнс. 9. Схемы штампов для обжима: а - с внешним противодавлением; б с внешним и внутренним противодавлением     приданием ему слегка выпуклой формы (наружу) при вытяжке. Предельные коэффициенты обжима Кп в сферической матрице с радиальным внешним и внутренним противодавлением приведены в табл. 5. Противодавление увеличивает коэффициент обжима на 15-20%, а совместное действие наружного и внутреннего противодавления на 35-50 %. Предельные коэффициенты обжима, полученные экспериментально в штампах с радиальным противодавлением, приведены в табл. 3. Расчет геометрических параметров заготовки и ииструмеита. При обжиме по схеме, показанной на рис. I, а-г, относительно тонкостенных заготовок (s/D > 0,02) с умеренной степенью деформации (до 50 %) наибольшая тол-щинастенки находится вблизи кром- Рис. и. Разрушение кромки алюминиевой заготовки при обжиме с внешним противодавлением Рис. 10. Детали после обжима: а - в свободном состоянии; б - только с внешним противодавлением; в - с двусторонним противодавлением ки. Применительно к изотропному металлу наибольшую толщину стенки приближенно, без учета влияния напряжения On, определяют по формуле s==s]rD/d. (1) При Dls>2 и s/D > 0,02 сечение заготовки с наибольшей толщиной стенки удаляется от кромки. В этом случае Sk определяют по формуле Sj( = S lAD/2e cos а. в которой приближенно учтено влияние напряжения Оп, е - основание натуральных логарифмов. При обжиме по схеме, показанной на рис. 1,6, толщина стенки цилиндрического участка изделия диаметром d переменна; она изменяется вдоль образующей от Sk на кромке до Smax на некотором удалении от кромки и далее остается постоянной. Величи-  Рис. 12. Потеря устойчивости придонного участка стальной заготовки при обжиме со стороны торца с внешним противодавлением 5. Предельные ковффициенты обжима Кп в сферической матрице с радиальным внешним и внутренним противодавлением

ни s,nax может быть определена по формуле А, Г. Пашкевича: шах = S (D/d) где Оао - напряжение в сечение /-/ (см. рис. 2). При обжиме ио схеме, показанной на рис. 1, д, придонный участок может иметь неравномерную толщину стеики вследствие того, что при вытяжке заготовки она утоняется, а при обжиме - утолщается. ,Цля определения коэффициента обжима К, при котором утонение стеики компенсируется ее утолщением, служит номограмма, состоящая из двух секторов (рис. 13, а). В правом секторе расположены кривые, соответствующие предельным Значениям коэффициента обжима Кп. По оси абсцисс отложены углы конусности а матрицы или радиусы кривизны к матрицы с криволинейной образующей (рис. 13, б). В левом секторе расположены кривые, соответствующие различным относительным радиусам ск скругления дна заготовки. Порядок пользования номограммой показан штриховыми линиями. При построении номограммы принято ц=0,1. Значение /?ск следует задать в зависимости от толщины материала; /?сн (6-1-8) S. На изменение толщины стенки при обжиме существенно влияет анизотропия механических свойств материала заготовки, особенно тонкостенных труб из алюминиевых, магниевых и титановых сплавов. При обжиме заготовок из изотропных металлов (rjj = = - г)с уменьшением коэффициента анизотропии г утолщение стенки увеличивается (рис. 14). Обжим с радиальным противодавлением относительно толстостенных зато товок (s/D > 0,02) сопровождается осад кой (утолщением зоны передачи про

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |