|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

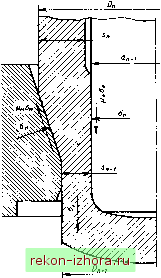

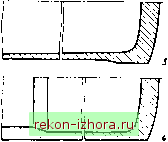

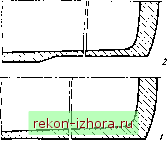

Промышленность Ижоры --> Точность многооперационной вытяжки г лава ВЫТЯЖКА С УТОНЕНИЕМ (ВЫТЯЖКА-ПРОТЯЖКА) Вытяжку с утонением применяют при изготовлении цилиндрических деталей глубиной до 10 диаметров (гильзы, тонкостенные трубы, баллоны и т. п.) из латуин, низкоуглероднстой стали, алюмнння н других материалов, обладающих достаточной пластичностью в холодном состоянии. Этот способ позволяет получить детали, имеющие относительно точные размеры н высокие прочностные свойства, в два-три раза превышающие прочность исходного материала. Последнее обеспечивается упрочнением металла прн деформирован ни в сочетании с соответствующей термической обработкой. Возможности формоизменеиня за одну операцию ограничены разрушением стенки по выходе из матрицы, требуемой точностью полуфабрикатов, работоспособностью смазочного покрытия, тепловыделением в очаге деформации и другими факторами. Какой из перечисленных факторов является лимитирующим, зависит от требований, предъявляемых к изделию, состояния и пластических свойств материала. интенсивности упрочнения, наличия дефектов, а также от геометрических параметров инструмента, условий охлаждения н применяемого смазочиого материала. 1. ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ При вытяжке с утонением в матрицу диаметром D +i устанавливают полую заготовку диаметром D . Пуансон диаметром dfn-n входит в заготовку толщиной $п с небольшим зазором и в процессе выполнения операции проталкивает ее через одиу или несколько (от двух до пяти) матриц, расположенных одна под другой соосно с пуансоном. Диаметры последоватетьно уменьшающихся рабочих частей матриц меньше наружного диаметра заготовки. Соответственно уменьшаю- щийся зазор между пуансоном и матрицей меньше толщины s стеики заготовки. Следовательно, при вытяжке уменьшается как диаметр, так и толщина стеики и одновременно увеличивается длина вытягиваемой детали. Вытянутая таким образом деталь плотно прилегает к поверхности пуаисоиа. При обратном ходе пуаисоиа деталь упирается в выходной скат матрицы или съемник и снимается с пуансона. Как вндио из рис. 1, элементарные силы трения в очаге деформации между пуансоном Рп<п и матрицей Цм<7м имеют различные направления. Поскольку заготовка смещается относительно матрицы в направлении движения пуаисоиа, силы трения, действующие на наружной поверхности заготовки, имеют направление, обратное движению пуансона. Удлинение за-  Рнс. I. Схема напряжений, действующих в очаге деформации ФОРМЫ ПОЛУЧАЕМЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА  Рнс. 2. Типы заготовок, полученные: / - комбинированной вытяжкой; 2 - обратным выдавливанием; 3 - прямым выдавливанием; 4 - механической обработкой резанием готовки при утонении приводит к тому, что в очаге деформации она скользит вверх по пуансону, а силы трения на внутренней поверхности заготовки действуют в направлении движения пуансона. Силы трения на наружной поверхности заготовки способствуют увеличению растягивающих напряжений Ох, действующих в стенках протянутой части заготовки, а силы трения на внутренней поверхности заготовки как бы разгружают опасное сечеиие уменьшая растягивающие напряжения в стенках протянутой части заготовки. Эта особенность вытяжки с утонением и является основной причиной сравнительно больших допустимых деформаций и значительного приращения от- носительной высоты заготовки за одни переход. Заготовки для вытяжки с утонением могут быть (рис. 2) получены комбинированной вытяжкой, обратным и прямым выдавливанием; реже горячей штамповкой с последующей механической обработкой. На заготовках не допускаются дефекты, ие поддающиеся исправлению, - грубые забоины, надрывы, запрессовка, расслоение металла, плены и др. Разностеиность заготовки не должна превышать 3,5-5 % толщины стенки. Поля допусков диаметральных размеров должны соответствовать h\\-h\2. В случае получения заготовки механической обработкой следует учитывать параметры шероховатости поверхности; Яг = 6,34-40 мкм. С увеличением Яг ухудшаются условия формирования фосфатной пленки, используемой для уменьшения трения при обработке стали, и повышается вероятность разрушения слоя покрытия. 2. ФОРМЫ ПОЛУЧАЕМЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА Форма деталей при вытяжке с утонением. Наиболее часто вытяжку с утонением используют для получения деталей (полуфабрикатов) / (рис. 3), имеющих наружную поверхность цилиндрическую, а внутреннюю - коническую. Возможно получение деталей с наружным 2 и внутренним 3 уступами. Детали 4 и 5 получают из деталей 2 и 3 соответственно с использованием в первом случае обжима, а во втором - раздачи. Дио детали получается выпуклым. Для получения плоского дна необходимо вводить дополнительную операцию. Конусность пуансона должна быть в пределах 0,0005-0,1. Обратная конусность не допускается, за исключением случаев, когда необходимо получить небольшое утолщение стенкн детали иа малой длине. Вытяжкой с утонением получают детали с полем допуска h9-h\2. Допуск иа толщину стенки доходит до 15-25 % номинальной толщины стеи-   Рис. 3. Типы деталей, полученные вытяжкой с утонением: / - напревал; 2 - с остановом; 3 - ступенчатым пуансоном; 4 - с остановом н последующей калибровкой; 5 - ступенчатым пуансоном с последующей раздачей

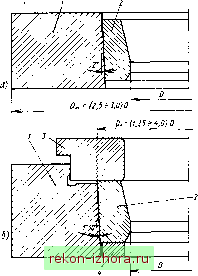

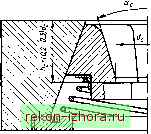

Рис. 4. Матрица для вытяжки с утонением ки; на высоту полуфабриката, полученного вытяжкой, - до 15 % его длины. Обычно для получения заданной длины полуфабрикат обрезают, для чего предусматривают соответствующий припуск. Форма рабочего ииструмеита. Инструмент для вытяжкн с утонением стенки для специализированных прессов обычно включает в себя пуансон, матрицы (от одной до пяти) и съемник. Пуансон крепят к ползуну пресса, матрицы закрепляют на столе пресса. Способ крепления должен обеспечивать возможность быстрой смены инструмента. Поскольку процесс вытяжки с уто-неннем стенки требует относительно большого хода ползуна, направляющие устройства (обычно направляющая втулка) применяют только при жестких требованиях по разностенности, косине кромки и кривизне осн. Матрица (рнс. 4) имеет форму кольца. Поверхность ее полости состоит из направляющей (входной) цилиндрической части диаметром Dbx> рабочих частей - чаще всего конической с углом 2а при вершине и цилиндрической диаметром D, а также выходной конической части с углом при вершине 2р. Входная часть матрицы служит для центрирования заготовки относительно оси матрицы, что необходимо для получения полуфабрикатов заданной точности. Диаметр входной части матрицы рекомендуется принимать на 0,5-1,8% больше диаметра заготовки. При ведении вытяжки через несколько матриц направляющая часть делается только в верхней матрице. Часто направляющую часть выполняют в виде отдельного направляющего кольца, высота которого составляет 0,3-0,6 диаметра калибрующего пояска. Угол рабочей конической части поверхности матрицы (угол ската) принимают а = 4-22°. При 8 > 0,5 влияние угла а на усилие вытяжки незначительно; при 8 < 0,5 минимальное усилие наблюдается при а =8-14°. Угол ската а = 4-ь-9° обеспечивает возможность повышения предельного формоизменения, более равномерную деформацию по толщине стенки, но прн этом снижается точность детали.  Рис. 5. Матрицы сборные армированные: / - бандаж; 2 - вкладыш; 3 - кольцо опорное; 4 - кольцо направляющее растет разностенность и связанные с нею косина кромки и кривизна, увеличивается работа на преодоление сил трения. Высота конической части рабочей поверхности матрицы составляет 1,2-1,3 высоты очага деформации. Калибрующий поясок обеспечивает формирование наружной поверхности детали. Его ширину принимают равной /г = (0,1-0,05)0. Меньшее значение принимают для матрицы большего диаметра. Увеличение ширины калибрующего пояска практически не влияет на усилие вытяжки, но увеличивает вероятность налипания металла. Сопряжение рабочих поверхностей выполняется тороидальной поверхностью радиусом гз = (0,5-;-1,0) Выходную часть матрицы оформляют в виде конуса с углом Р = 20 или 70°. При Р = 70° обеспечивается возможность съема распружинившего полуфабриката упором в выходной скат матрицы. В этом случае кромку, образованную пересечением поверхностей калибрующего пояска и выходного ската матрицы, делают острой. Съем с упором в выходной конус матрицы возможен прн степенях деформации не более 40 % и глубине полуфабриката не более двух диаметров. Выполнение угла Р = 20-ь60° обеспечивает благоприятные условия работы калибрующего пояска (исключает его выкрашивание), но при этом необходимо специальное устройство (съемник) для съема полуфабриката с пуансона. Для снижения себестоимости изготовляемых деталей и уменьшения расхода инструментальных сталей рекомендуется применять сборные матрицы (рнс. 5). Вкладыш запрессовывается вбандажс натягом (0,0035-0,0040) Dj. Второй тип матрицы (рис. 5, б) обеспечивает возможность регулирования диаметра D калибрующего пояска за счет изменения глубины запрессовки прн смене опорного кольца 4. При увеличении глубины запрессовки вкладыша в бандаж на 1 мм натяг увеличивают иа 0,05 мм. Уменьшение 6 диаметра калибрующей части матриц с увеличением глубины запрессовки X с достаточной точностью можно определить по формуле б = 0,025 При эксплуатации сборных матриц из строя выходит только вкладыш (царапины, задиры). Вкладыши можно подвергать многократному восстановлению путем шлифования, полирования и Хромирования. Увеличение калибрующей части в этом случае можно компенсировать увеличением глубины запрессовки. Применяют два типа крепления матрицы в приспособлении: жесткое и плавающее, когда матрица, имеющая возможность радиального смещения, самоустанавливается по заготовке. Последний тип крепления целесообразно применять при возможности центрирования полуфабриката по пуансону. Пуансон (рнс. 6). Рабочая поверхность пуансона (коническая с углом у) сопрягается с торцом тороидальной поверхностью. Минимальная длина пуансона складывается из высоты заготовки, матриц с центрирующим кольцом, наибольшей глубины детали, вы- Рис. 6. Рабочая часть пуаисоиа соты съемника, свободного хода пуансона и высоты его крепления. Радиус тороидальной поверхности пуансона Гц следует выполнить равным 0,5-2 толщины дна. В ходе технологического процесса от операцин к операции радиус обычно уменьшается. Профиль пуансона каждой вытяжки в нижней части следует точно подгонять к полуфабрикату предыдущей вытяжки. Минимальный зазор 0,003 dn) обеспечивает центрирование заготовки по пуансону и тем самым получение детали требуемой точности. Меньший зазор может привести к недоходу пуансона до дна заготовки, следствием чего будет образование внутреннего уступа в нижней части детали. Большой зазор между пуансоном и полуфабрикатом требует либо жесткого крепления матриц, либо при-

Рис. 7. Конструкции крепежной части пуаисоиа Рис. 8. Конструкции сьемииков менения центрирующей втулки, которая сопрягается с цилиндрической частью пуансона и внутренней поверхностью полуфабриката по Н&-Н9. Как правило, в пуансонах, диаметр которых превышает 80 мм, сверлят сквозное осевое отверстие, чем достигается лучшая закалка пуансона вследствие его интенсивного и равномерного охлаждения. Кроме того, это отверстие служит для выхода смазывающей эмульсии и воздуха во время вытяжки. Конструкции креплений пуансона показаны на рис. 7. Конструкции типов 7 и 2 применяют при диаметре пуансона до 30-50 мм; при больших размерах используют крепления типов 3 и Характеристики материалов для изготовления матриц и пуансонов приведены в табл. 1. Съемники. При малой конусности пуансона, большой глубине детали (полуфабриката) (больше двух диаметров) и тонкой стеике полуфабриката, особенно у кромки, попытки 1. Материалы для изготовления пуаисоиов и матриц

снять полуфабрикат с помощью выходного ската матрицы при обратном ходе пуансона приводят к затягиванию его в матрицу, что сопровождается разрушением полуфабриката. В этих случаях применяют специальные приспособления - съемники (рис. 8). Съемники устанавливают под матрицей. Часто корпус съемника служит матрице опорой. Полуфабрикат снимают острыми кулачками, которые под действием пружины стремятся прижаться к поверхности пуансона. Во время вытяжки кулачки расходятся, полуфабрикат проходит съемник, при обратном ходе кромкой упирается в острые края съемника и снимается. Конструкции съемников показаны на рнс. 8. Рабочий диаметр съемника dc = в + в. где dfl - диаметр пуансона вверху (см. рис. 6); Sb - толщина стеики полуфабриката вверху. Угол заходиого конуса съемника обычно выполняют равным 90°; для съемника с конической поверхностью кулачков угол наклона образующей от оси принимают 20-30°. Наружный диаметр корпуса съем-инка определяется конструкцией приспособления; как правило, его принимают равным диаметру матрицы. Кулачки съемника изготовляют из стали УЮА (HRC 50-56), корпус - нз стали 45 {HRC 45-50). 6 п/р А. д. Матвеева 3. УСЛОВИЯ ВОЗНИКНОВЕНИЯ БРАКА Продольные трещины и поперечные иадрывы возникают при следующих условиях: занижена температура отжига заготовок; повышенное содержание углерода, серы, фосфора и неметаллических включений в металле; большая конусность пуаисоиа; завышено усилие обжатия; материал имеет повышенную анизотропию (отношение предела прочности образца, вырезанного вдоль прокатки и под углом 45° к направлению прокатки, больше 1,2). Продольные царапины иа наружной и внутренней поверхности возникают вследствие: налипания металла на рабочей части матрицы (пуансона) в результате плохой термообработки; грубо обработанной рабочая поверхности матрицы и пуансона; низкого качества смазочного покрытия нли смазочного материала; отслаивания хромового покрытия; отсутствие закруглений (в плане) в месте стыка секторов (кулачков) съемника или его перекоса; загрязнение полуфабрикатов или смазочиого материала.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |