|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки

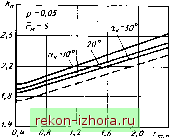

г , Рнс. 12. Графики для определения = ~-(iiiin) Р тяжке иа тороидальной матрице многооперацмонную вытяжку осуществляют с предварительной термической обработкой материала или без нее. В случае многооперацнонной вытяжки деталей из сильноупрочняю-щихся материалов в технологическом процессе следует предусмотреть межоперационную термическую обработку. В результате отжига в окислительной среде на поверхности детали образуется окалина, которую удаляют травлением или механической очисткой. Состав ванн для травления подбирают в зависимости от рода материала. После травления для удаления следов кислоты с деталей их промывают в холодной и горячей воде, а затем нейтрализуют в слабом щелочном растворе при температуре 60-80 °С. Предпочтительным является без-окнслительный (светлый) отжиг в печах с нейтральной или восстановитель-  Рис. 13. Графики для определения = = / (rjjjm) прн вытяжке на конусно-тороидальной матрице

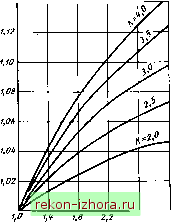

1,5 1,1, 1,7 1,8 К Рис. 14. Изменение параметра - / (jj) при вытяжке на радиальных матрицах \s (0)/D.] I0 = 1 а зависимости от г ной средой, в результате которого не происходит образования окалины и не требуется выполнения операций травления. Если в технологическом процессе предусмотрен межоперационный отжиг, то значения коэффициентов вытяжки на всех операциях можно принять одинаковыми. Если же термическую обработку не проводят, то на первых операциях должны быть приняты большие (на 3-5 %) значения К-При этом более эффективно используются пластические свойства материала и требуется меньшее число операций для получения детали. Значение предельного коэффициента вытяжкн в значительной мере зависит от анизотропии листового материала. В основном это влияние определяется минимальным значением коэффициента анизотропии в плоскости листа. 0,95 0,90 0,85 Рнс. 15. Зависимость коэффициента от угла конусности матрицы а,. На рнс. 12 показаны теоретические значения Кп при вытяжке заготовок с относительной толщиной [s (0)IDs \ X X 100 = 2 на тороидальных матрицах в зависимости от Гтщ- С ростом значения Лщт коэффициент вытяжки увеличивается независимо от величины Гм- На второй и последующих операциях значения предельного коэффициента вытяжкн Ка меньше, чем на первой операции. Это связано с наличием дополнительных изгибающих напряжений на участке свободного изгиба и спрямления стенок полуфабриката. На рнс. 12 штриховой линией показано изменение предельного коэффициента вытяжкн прн г = 5 на первой операции, который примерно на 25 % больше значений Кп на второй операции при том же г . Вытяжку в конусно-тороидальных матрицах можно вести с большими значениями Кп- На рнс. 13 показана зависимость /(n=/( rain) при вытяжке на конусно-тороидальных матрицах с различными углами конусности. Штриховая линия характеризует Кп при вытяжке на матрицах с тороидальной кромкой. На рнс. 14 приведены значения предельного коэффициента вытяжки Кп, которые могут быть определены с учетом параметра Q, найденного по формулам (9) н (10), а также с помощью графиков (см. рис. 7). В случае вытяжкн на конусно-тороидальных матрицах предельное значение Кп.к = А:п. тСа, (19) где Со. определяют с помощью графика (рнс. 15). 3. РАСЧЕТ ЧИСЛА ОПЕРАЦИЙ, ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗАГОТОВКИ И ИНСТРУМЕНТА По найденным значениям предельных коэффициентов вытяжкн определяют необходимое для получения готовой детали число операций: = 1 + [1п (DjKi) - In d ];A:cp, (20) где Ki и /Сер - коэффициенты вытяжки соответственно на первой операции и средний. Число операций прн последовательной вытяжке в ленте определяют ис- 5. Число операций вытяжки, выполняемых без отжига

ходя из расчетного диаметра заготовки D и принятых значений коэффициентов вытяжки в соответствии с методикой расчета для обычной вытяжки. В табл. 5 приведены ориентировочные данные о числе операций вытяжкн для различных материалов без нх предварительной термической обработки. По установленному значению К можно рассчитать пооперационные размеры заготовок н их высоту. Примеры разбиения детали на элементарные участки при расчете площади поверхности детали показаны на рис. 16 н 17. Методика расчета площади поверхности детали дана в гл. 4. При последовательной вытяжке в ленте без иадрезки диаметр плоской заготовки рассчитывают как для обычной вытяжкн, но диаметр заготовки в этом случае принимают на 10 % больше расчетного, что позволяет пронз- Рис. 16. Схема к определению площади поверхности деталей простой формы Q - координата центра тяжести отрезка срединной лнннн) Рис. 17. Схема к определению площади поверхности детали сложной формы (/ - длина отрезка срединной линии; - угол дуги) вести на первой операции вытяжки набор избыточного количества материала, необходимого для повышения надежности процесса. Исходным параметром для определения ширины ленты является расчетный диаметр заготовки. Ширину ленты принимают равной В~ l,2Z)3, где Dg - диаметр заготовки с учетом диаметрального припуска на обрезку, значения которого приведены в табл. 6. Шаг подачи ленты из конструктивных соображений выбирают равным / = O.SDg. Размеры перемычек (рис. 18) между деталями и боковых перемычек kfs приведены в табл. 7. Три вытяжке круглых заготовок, полученных нз листовых материалов  Рис. 18. Схема к определению размеров перемычек и ширины леиты с плоскостной анизотропией механических свойств, по краю полуфабриката образуются фестоны, высота которых может достигать 10-15 % общей высоты полуфабриката. Перед дальнейшей обработкой полуфабриката фестоны необходимо удалить, что приводит к излишнему расходу материала и увеличению трудозатрат. Экономию материала достигают при использовании не круглой, а профильной заготовки (рнс. 19). В этом случае ослабляется влияние анизотропия, а расход материала на обрезку существенно снижается. Контур профильной заготовки (см. рис. 20) изменяется по косинусондальному закону: Он = 2/? = (Оз + Z)k)/2 + -f (D3-DJ со5 4ф/2. (21) 6. Припуск диаметра заготовки иа обрезку (размеры, мм)

7. Ширина перемычек при последовательной вытяжке в ленте (размеры, мм)

где Dk = 2Дк - минимальный диаметр профильной заготовки в направлении образования фестонов; ф - угол, определяющий точки коитура. Значение находят по графику иа рис. 20. При определенин контура профильной заготовки (достаточно построить /g его часть) следует последовательно определить текущее значение Qk = 2/?к, задаваясь ф = 0; 5; 10; 15; 20 и 22,5°. Полученный таким образом ряд точек представляет собой контур /g части профильной заготовки, максимальный диаметр которой должен быть расположен в направлении, совпадающем с направлением Гтщ. Величину Dk = 2/? можно установить экспериментально, для чего на детали, полученной из круглой заготовки, следует замерить высоту фестонов. Тогда - 2/?, = 2 /D/2-2/? Aft, (22) где Дй - высота фестонов; Дй = ftj + -f ftj (см- Р С- 7, гл. 4).  Из построения профильной заготовки видно, что наибольший коэффициент использования материала будет при / шах ~ о и Гщах = эо- Это означает, что минимальный размер профильной заготовки располагается вдоль или поперек проката. Таким образом, за счет изменения формы заготовки выявляется возможность уменьшить ширину полосы и шаг подачи, т. е. повысить коэффициент использования материала. На рис. 21, а показаны зависимости Дт) = / (А.) при различных коэффициентах вытяжки для одно-, двух- и трехрядного раскроя. Здесь - приращение коэффициента использования материала по сравнению с круглой заготовкой, а г - ( щах - min)/cp. (23) °JDk  mtulmln Рнс. 20. График зависимости OJD Рнс. 19. Профильная заготовка для много- f операционной вытяжки УтлГтоШ . ¥ \о

о 0,2 о, If 0,6 Лр а) 0,2 0,6 Аг О 0,2 0,4 0,6 Лр Рнс. 21. Графики для определения Д раскроя: - 1-рядный 3-рядный раскрой раскрой; - щах - 2-рядиый раскрой; в - г* - где кг - степень плоскостной анизотропии. Графики на рис. 21, б и в показывают зависимость Дт) =: f (кг) для двух- и трехрядного шахматных раскроев профильной заготовки, минимальный размер которой расположен под углом 45° к направлению проката. При однорядном расположении заготовки выигрыша в экономии материала не будет. При многооперационной вытяжке цилиндрических деталей с фланцем припуски на подрезку фланца устанавливают в зависимости от толщины материала и диаметра фланца. Припуск на подрезку фланца определяют по формуле с = abs (0), (24) где а и 6 - коэффициенты, зависящие от толщины s (0) материала и диаметра Вф фланца. Приведенные выше формулы для определения размеров плоской заготовки не учитывают характера течения материала и, в частности, его утонения, в результате чего происходит увеличение поверхности заготовки. Л. А. Шофманом предложена формула для оценки действительной площади вытянутого цилиндрического стакана: бср = 1 0,95-f /(20,8ц5(0) (25) С учетом первоначальной толщины заготовки Ff, = Fidp. Зависимость величины бср от коэффициента вытяжки и относительного радиуса матрицы приведена на графике (рис. 22). Высота цилиндрических полуфабрикатов на последующих операциях: для полуфабрикатов без фланца (26) s(0), мм 0,1-0,3 0,3-0,6 0,6-0,9 0 9-14 а 10 6 4 3 1,4-2,0 2,5 2,0-3,0 2 Dm, мм ь . . . до 30 1,0 30-50 1,3 50-100 1,8 100-250 2,5  8. Радиусы закругления вытяжных матриц Гм (размеры, мм) Рис. 22. График зааисимости о, = f (К) при д-0.05-f-0,2 где Гп - радиус оболочки в месте перехода от дна к стенке; / - высота цилиндрической части оболочки; для полуфабрикатов с фланцем Н = Нп.хКп - 0,86г .,Л: + 0,86г . (27) Высота полуфабрикатов, получаемых на операциях вытяжки, может быть подсчитана с учетом анизотропии материала по формуле s(0)D 5 + 4j(/?,-r,)] +л[л + 8(0)/2]] -5(0)1 Smax Rc + s(Q) - -s(0)

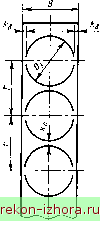

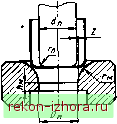

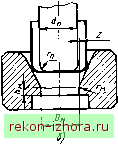

4 s (0) \2Rc + s (0)] -f [Sn,ax - (28) где Яв - высота вытяжки по впадине, образованной двумя смежными фестонами; Гс-радиус сопряжения стенки и дна; /?с--расстояние между центрами радиусов г с. Вытяжку оболочки без прижима осуществляют обычно в матрицах с конусно-тороидальной рабочей полостью.Устойчивость конической части протягиваемой оболочки, опирающейся иа коническую поверхность матрицы, больше, чем при работе на тороидальной матрице, когда такого контакта нет. Возможность образования складок в таких матрицах меньше, чем при вытяжке в тороидальных матрицах. Матрицы с тороидальным профилем применяют при К < 1,25, а с конусно-тороидальным при К > 1,25. Основным рабочим

Рис. 33. Форма матриц и пуансонов: а - тороидальная матрица; б - конусно-тороидальная матрица

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |