|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Точность многооперационной вытяжки ГИБКА ПРИМЕРЫ РАСЧЕТА

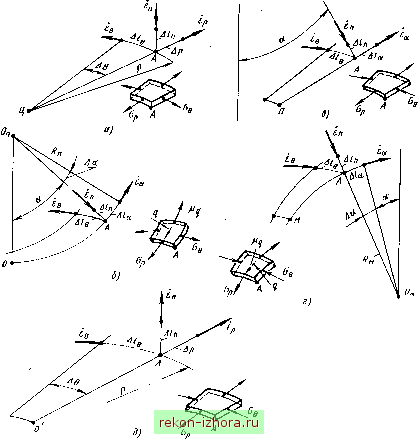

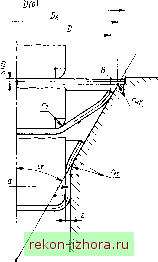

Рис. 60. Эскиз детали = 10 о,5 мм. Исходный- материал поступает на штамповку в виде полосы с требуемой формой поперечного сечения. Согласно табл. 3 и 4 для s(0)/po = = 0,286, п = 0,3 имеем a/s (0) 0,47 и sis (0) = 0,98. Уменьшение тол-ш,ины заготовки в процессе гибки значительно меньше поля допуска на толщину, и его можно не учитывать при назначении размера s (0). Для того чтобы номинальная форма поперечного сечения изделия была прямоугольной, форма сечения заготовки должна быть приблизительно трапециевидной. Размеры Во (0) и Ъ\ (0) можно подсчитать приближенно по формулам (43), (44), полагая, что искажение захватывает краевую зону сечения s (0) X s (0), принимая В* = = 2s (0); s* = s (0). Подстановка в равенства заданных номинальных размеров дает: Во (0) = 18,7 мм; В\ (0) = = 21,2 мм. Следовательно, малое и большое основания трапеции принимают равными 53,7 и 56,2 мм. При a/s(0)=0,47 и s (0) = 10 мм имеем р (е - 0) = 39,7 мм. Длина дуги этого радиуса в растворе угла 80° составляет L (0) = 55,4 мм. -Торцы заготовки согласно (80) должны быть выполнены под углом ф 11°. Наклон торцов заготовки приводит к увеличению ее длины примерно на 2 мм. Таким образом, принимают длину заготовки 113 мм. Для того чтобы при укладке заготовки в штамп ее концы находились на плоскости зеркала матрицы, должно выполняться неравенство (82). При /?п= 40 мм; s(0) = 10 мм; а = 80° согласно (82), /?m/s<1,67; /?м < <С 16,7 мм; Гм < /?м - s/2 < 11,7 мм. Радиус г может быть принят равным 8 мм, тогда Ryi~ 13 мм, причем отрезок М (0) л: (0) = 3,7 мм. Ширина плоской опорной площадки с учетом того, что торцы заготовки выполнены под углом (р, равна 4,7 мм. При выводе неравенства (82) принято, что рабочая поверхность матрицы радиуса, равного сумме -f s/2, ограничена меридианными плоскостями, проведенными под углом а = 80° к плоскости симметрии. Для компенсации сп-кло-нений размеров при изготовлении матрицы и заготовок этот угловой размер рабочей поверхности матрицы следует увеличить на 10°и принять а = = 90°. Длина отрезка М (0) К (0) при этом сократится примерно на 0,2 мм. Таким образом, рабочую поверхность матрицы принимают в виде полуцилиндра радиусом Гп+5=45 мм; радиус опорных поверхностей Гм = - 8 мм. При этом расстояние А - = /?м + /?п = 53 мм. Безразмерный изгибающий момент, согласно табл. I, гпг - 0,138 (в интервалах изменения als (0) = 0,4-г-0,5; s (0)/ро = 0,20-0,33 принята линейная зависимость по als (0) и s(0)/po). При номинальных значениях Ов, s (0), В (0) имеем = 662 кН- мм. В начальный период гибки силу Рм можно найти по формуле (85). При а - 30° имеем lis = 3,2; Р = 20,7 кН. Силу Pj,p на прижимном устройстве можно принять равной Рм- При гибке образуется искаженная краевая зона. Ее параметры: рм 2р (s/2) =80 мм; v l,5s/p,y = = 0,19 рад; ц = 1,4 мм. Техническими требованиями допускается стрела прогиба сечения не более 0,15 мм. Следовательно, при завершении процесса гибки необходимо предусмотреть устранение кривизны 1/р сечеиия путем сжатия заготовки между цилиндрическими поверхностями матрицы и пуансона. Необходимая при этом сила согласно формуле (95) Рр = 370 кН. По значению Рр выбирают пресс. Наибольшее и наименьшее изменения (приращения) кривизны при разгрузке по формуле (122): Дудб = - 0,00076 мм- ; ДХрм = 0,00059 мм . Номинальная кривизна (остаточная) центральной (срединной) поверхности 1/рц.о = 1/40 = 0,025 мм-*. Кривизну, на которую должна быть изогнута заготовка, принимают как сумму остаточной номинальной кривизны и наибольшего приращения кривизны при разгрузке, т. е. 1/рц= 1/рц.о + ДХрб = = 0,02576 ммЧ= 1/38,8 мм- . Тогда кривизна детали (остаточная) будет изменяться в-пределах от 1/рц.о = = 1/рц - Дхрб = 1/40 мм- до1/рц.(, = = 1/рц - ДХрм = 0,02517 = = 1/39,7 мм , что не выходит за пределы поля допуска. Поле отклонения угла пружинения по формуле (122) б (Да) = а6 (ДХр)/хр = а (ДХрб - ДХрм) Рц = 0,020 рад = = 1,16° также ие выходит за пределы поля допуска. Можно ожидать, что действительное пружинение будет меньше, так как для устранения кривизны 1/ру изогнутую заготовку подвергают сильному сжатию. Размер s(0) заготовки при заданном допуске может изменяться от s (0) = 10 мм до S (0) = 9,5 мм. Если S (0) = 9,5 мм. а (г + s) - гЦ = 10 мм, то при полном смыкании штампа расстояние между цилиндрическими поверхностями пуансона и матрицы соответственно будет изменяться по углу 9 от 9,5 мм в плоскости симметрии (9 = 0) до 10 мм при в = 90°. Устранение кривизны 1/р произойдет лишь в зоне, расположенной около плоскости симметрии. Для того чтобы допускаемая стрела прогиба поперечного сечения детали не превышала 0,15 мм, заготовки должны быть рассортированы на партии, в которых поле допуска иа толщину не превышает 0,10 мм; штамп должен быть оснащен сменными пуансонами. Таким образом, исполнительный номинальный радиус цилиндрической поверхности Матрицы равен 43,8 мм. Исполнительные номинальные радиусы сменных пуансонов, мм: 33,8; 33,9; 34,0; 34,1; 34,2; 34,3. Глава ВЫТЯЖКА ОСЕСИММЕТРИЧНАЯ 1. ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ При движении пуансона / (рис. !) заготовка 4 втягивается в матрицу 2 и из плоского диска радиуса R (0) формоизменяется в осесимметричную оболочку. Ее срединная поверхность состоит из характерных по своему формоизменению частей, границами между которыми служат окружности, проходящие через точки О ((), П (i) М (1), К (О (10, I, 2, 3 - положения пуансона). Часть поверхности с образующей Ц (i) О (() плоская. Здесь толщина s стенки остается постоянной вдоль Ц (i) О (() и сокращается по времени примерно до тех пор, пока центры кругов радиуса / и / не окажутся иа одном уровне (положение пуансона (= 2). При сокращении толщины s металл вытекает через граничную нормальную поверхность, проходящую через точку О (О Часть с образующей О (О П (I) - торой дна я; здесь оболочка контактирует с пуансоном. Точка п (() лежит на границе поверхности ко)такта; на срединной поверхности этой точке соответствует точка П ((). В процессе формоизменения геометрическая нормальная граничная поверхность движется вместе с точкой п (i). Мгновенные материальные точки, оказавшиеся на этой граничной поверхности, движутся в том же направлении, но с большей скоростью. Длина образующей увеличивается от нуля (/ = 0) до значения, близкого к nRJ2(i = 3). Стенка имеет переменную по О (О П (i) толщину и утоняется по времени. Точка (О, в которой толщина s имеет минимальное значение, меняет свое положение во времени. Ее положение относительно точек О (i) и П (i) зависит от силы трения, возникающей при скольжении поверхности оболочки относительно поверхности пуаисоиа. Чем больше коэффициент треиия, тем ближе точка (i) к точке П (i). Если сила треиия так велика, что скольжение невозможно, то точка Sm (i) совпадает с точкой П (i). Часть оболочки с образующей П (1) М (i) ие контактирует с инструментом [точка т (i) лежит на границе поверхности контакта оболочки с матрицей]. На рис. ! она изображена прямой, ио в действительности образующая искривлена, ее кривизна непостоянна как по П (i) М (О, так и по времени. Длина П (() М (() сокращается по времени от Я (0) /И (0) = Гп -- г + Z до минимальной, равной Я (2) М (2) в положении 1= 2 пуансона. Затем она увеличивается, и в конце формоизменения (положение i = 3), когда точка К (3) окажется на линии ОмОы (точка 0 симметрична точке Ом), ее длина равна Я (3) К (3). Когда длина Я (() М (I) сокращается, геометрическая граничная поверхность вместе с точкой М (() движется к оси симметрии заготовки с большей скоростью, чем скорость мгновенных материальных точек, оказавшихся иа граничной поверхности. Через эту поверхность металл вытекает. Через движущуюся граничную поверхность с точкой Я (1) металл втекает. После положения пуансона i = 2 длина образующей Я (i) М (О увеличивается, скорость материальных точек становится больше, чем скорость геометрической границы, через которую металл вытекает. Часть оболочки на отрезке М (t) О тороидальная; здесь оболочка контактирует с поверхностью матрицы. Радиус кривизны этой поверхности M=nT-s/2 непостоянен, так как толщииа оболочки s иепостояниа вдоль-М (i) О. В процессе формоизменения длина М (i) О увеличивается от нуля до значения, близкого к nR l2, когда плоскость центров Од (О радиусов СКОРОСТИ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ  Рис. I. Кинематика формоизменения заготовки при вытяжке кривизны тороидальной поверхности пуансона опускается ниже плоскости центров Ом. Но после мгновения, когда точка К (i) совпадает с точкой О, граничная поверхность, проходящая через точку О, заменяется поверхностью, проходящей через точку К (i). Образующая М (i) О превращается в образующую М (i) К (0. длина которой к концу формоизменения уменьшается до нуля. Часть поверхности с образующей ОК (О плоская. При формоизменении длина образующей уменьшается от значения, равного примерно R (0)--г-Rj, до нуля. Толщина s здесь непостоянна по ОК (О и по времени. В обычных услориях вытяжки, когда прижимное устройство 3 служит только для предотвращения выпучивания этой части оболочки, а отношение R (0)/г достаточно велико (близко к предельному), в зоне у границы в точке О s<s(0), а в другой зоне--у внешней границы в точке К (О s>s(0). Зона, где s < s (0), и сечение, где s= S (0), имеют место здесь только в начальный период формоизменения. Позднее они переходят в часть оболочки с образующей М (i) О. 2. СКОРОСТИ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЯ Из материальной точки А (рис. 2), находящейся иа срединной поверхности какой-либо части оболочки, про- ведены малые ортогональные волокна Д() или АаВ направлении образующей; Mq - в окружном направлении и - в направлении нормали. Для точки А на образующей Ц (О О (О (рис. 2, а) волокна Др и Д/0 удлиняются со скоростями деформации Bp и Eg (Рр- ее). Волокно Д/п укорачивается со скоростью деформации е - ~ - 2i-p -2ё9. Для точи А на образующей О (i) Я (О (рнс. 2, б) волокна Ма. и Л/0 удлиняются. Скорости их деформации ёа и вд положительные. Волокно Л( укорачивается (в < 0). Под действием силы трения при скольжении оболочки по пуансону нормальное волокно несколько поворачивается от геометрической нормали, возникает угловая скорость деформации ёап-Но. как правило, ёап относительно мала, и ею пренебрегают. Для точки А на образующей Я (О М (О (рис. 2. в) волокно Ма. удлиняется (ёа > 0); волокно Д/ укорачивается (ё <0). В зависимости от того, где взята точка, волокно Д/в может либо укорачиваться, либо удлиняться. В зоне у точки М (i) оно укорачивается (eg < 0), как показано на рис. 2, , а в зоне у точки Я (О - удлиняется (eg > 0). Граница между зонами, на которой eg = О, меняет свое положение по времени относительно точек Я (() и М (i). Для точки А на образующей М (i) О (рис. 2, г) волокно Л/а удлиняется (ёа > 0), волокно Л/д укорачивается (eg < 0). Волокно Мп в начальный период формоизменения укорачивается (ё < 0), если отношение R (i)lr достаточно велико. В процессе вытяжки это отношение убывает, и когда оно станет меньше определенного значения, на всей образующей ЯМ (i) значение ё становится положительным. Для точки А (рис. 2, д) на образующей ОК (О (см. рис. 1) волокно Др удлиняется (ёр>0), а волокно Д(в укорачивается. Волокно Л/ в зоне у точки К (О (см. рис. 1) удлиняется (е > 0). а в зоне у точки О укорачивается (ё < 0), если отношение R (i)lr достаточно велико. Когда отношение R (i)lr уменьшается до опре  деленного значения, волокно Д/ для всех точек удлиняется (ё > 0), Схемы напряжений, приведенные на рис. 2, соответствуют схемам скоростей деформаций. На рис. 3 показана схема распределения вдоль образующей оболочки интенсивности деформации и отношения толщины стенки оболочки к толщине заготовки при коэффициенте вытяжки, близком к предельному. 3. ПРЕДЕЛЬНЫЙ КОЭФФИЦИЕНТ ВЫТЯЖКИ Вытяжка без прижима. Формоизменение при вытяжке без прижима (рис. 4) ограничивается двумя явле- Рис. 2. Скорости деформации и напряжения на различных участках образующей вытягиваемой осесиммет-ричной оболочки ниями: при относительно малой толщине заготовки - потерей устойчивости ее краевой области от воздействия сжимающих напряжений од и образованием здесь волн (гофров); при относительно большой толщине - локализацией деформации и разрывом металла в области контакта полуфабриката с тороцдной поверхностью пуансона. Зависимость предельного коэффициента вытяжки Кп D (0)/d от отношения S (0)1 D (0) представлена на рис. .5. Кривая имеет восходящий характер до S (0)/D (0) 0.02. Далее подъем кривой прекращается, и она переходит в горизонталь. Первое явление соответствует восходящей части  0,9 1,0 Ь2 1,3

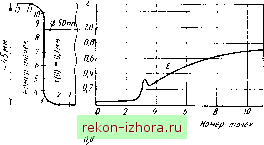

Рис. 3. Распределение интенсивности деформации и толщины вдоль образующей оболочки Рис. 4. Схема вытяжки без прижима кривой, а второе - горизонтальной ее части. В области 0,015 < s (0)/D (0) < 0,02 имеется вероятность возникновения как одного, так и другого явления. Предельные значения коэффициентов вытяжки для области s (0)/D (0) > > 0,02 составляют /( = 2,32-н2,22 /верхний предел для стали -L2-X,!8H9T, нижний - для стали 08Ю). Вытяжка с прижимом. Для коэффициента анизотропии /-.р - 1,1-1-1,6 и радиусов закруглений матриц Гц, = (5-7-9) S (0) для сталей марок 08 и 10, латуни Л63 и алюминия среднестатистические предельные коэффициенты вытяжки приведены ниже. На рис. 6 показана зависимость ls(0)/D (0)1 100 2.0-1,5 1,5-1,0 /( .......2,0-2,17 1,88-2,0 /Сп (Гср) для низкоуглеродистой стали. При вытяжке осесимметричным инструментом листового металла, обладающего плоскостной анизотропией, осевая симметрия напряженно-деформированного состояния не сохраняет- ся. В частности, край полуфабриката (рис. 7) имеет не круговой, а волнистый контур. Высоту волны, равную Л] -Ь 2. необходимо учитывать при разработке технологии и назначении припуска на обрезку. Существует несколько способов учета и предотвращения воздействия плоскостной анизотропии на формоизменение заготовки при осесимметричной вытяжке: использование некруглой фигурной заготовки, имеющей обратное направление выступов и впадин; применение матриц с переменной по контуру проема кривизной рабочей кромки; дифференцированный нагрев фланца; дифференцированный прижим фланца и др. Построение контура заготов 1,0-0.5 0,5-0,2 0,2-0,06 1,78-1,88 1,72-1,78 1,66-1,72 ки с учетом плоскостной анизотропии особенно эффективно при вытяжке коробчатых деталей. Среднестатистический предельный коэффициент вытяжки существеиио зависит от отношения s (0)/D (0) (см.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |