|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

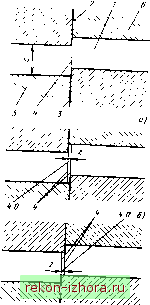

Промышленность Ижоры --> Точность многооперационной вытяжки точность многооперационной вытяжки 1. КЛАССИФИКАЦИЯ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ Листовой штамповкой обрабатывают как металлические, так и неметаллические материалы. Металлический материал для листовой штамповки получают в основном в металлургическом производстве: прокаткой, волочением, прессованием, гибкой (профилированием), в виде листа, полосы, ленты различной ширины, свернутой в рулон, а также в виде сплошных и ие-сплошных стержней, панелей, труб различных форм поперечного сечения и толщины (сортовой металл). Из неметаллических материалов методами листовой штамповки обрабатывают бумагу, картон, натуральную и искусственную кожу, слоистые и неслоистые пластики, различные синтетические материалы. При листовой штамповке исходная форма материала пластически изменяется. При этом обеспечиваются требуемые геометрическая точность формы, состояние, качество и точность поверхиости. Формоизменение осуществляется с помощью основных инструментов - пуансона и матрицы и вспомогательных - прижима, съемника, выталкивателя и т. д. Пуансон вдавливается в деформируемый материал, обтягивается, обтекается или охватывается им. Матрица вбирает в себя, охватывает изменяющий форму материал н пуансон. Базовая поверхность матрицы, по отношению к которой строится и измеряется проем, называется зеркалом матрицы. Зеркало матрицы может быть плоским и искривленным. Контуром проема, матрицы называется линия пересечения поверхности полости с базовой поверхностью. Полость матрицы может быть глухая (с дном) и сквозная - в виде отверстия. Если полость сквозная, ма- трица имеет форму осесимметричного или иеосесимметричиого кольца. Такую матрицу называют матричным кольцом. Пуансон ,и матрицу изготовляют, как правило, из более твердого и прочного материала, чем обрабатываемый. Вместе с тем один инструмент - пуансон или матрица - может быть из твердого материала, а другой из эластичного, легко поддающегося формоизменению. Инструмент (пуансон или матрица) называется жестким, если он изготовлен из более твердого материала. Исходный материал, предназначенный для последующей обработки, в виде тела определенной формы и размеров называется заготовкой. В листовой штамповке применяют следующие виды формоизменения заготовки: растяжение, осадку, сдвиг, выглаживание, вдавливание (внедрение), гибку, вытяжку, вытяжку с утонением, ротационную вытяжку, обтяжку, местную формовку, отбортовку, фланцовку, обжим, раздачу, скручивание. Растяжение - увеличение размера заготовки или ее части в заданном направлении. Осадка - сокращение размера заготовки или ее части в заданном направлении. Сдвиг - смещение (сдвиг) одной части заготовки относительно другой по поверхности сдвига, т. е. по поверхности (плоскости), пересекающей заготовку в направлении сдвига, причем соответствующие рабочие поверхности пуансона и матрицы движутся относительно друг друга в этой поверхности (рис. 1, а). Смещение может осуществляться и по двум плоскостям (поверхностям), в которых имеет место относительное движение рабочих поверхностей инструмента (рис. 1, б, в). Кс(гда зазор г между поверхностями сдвига положительный ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ  Рис. 1. Формоизменение сдвигом: / - заготовка; 2 - рабочая поверхность пуансона; 3 - рабочая поверхность матрицы; 4 - поверхность сдвига; 4.0 - область в зазоре (между поверхностями сдвига) 5,6 - прижимы (см. рис. 1, б), область, расположенная в зазоре, увеличивается в своем объеме за счет удлинения в направлении сдвига. Когда зазор г отрицательный (см. рнс. 1, в), область в зазоре осаживается в иаправлеиии сдвига, ее объем сокращается. Пластическая деформация частиц материала сосредоточена в узкой зоне около поверхностей сдвига. Наиболее интенсивно деформируются частицы, расположенные у лезвий (режущих кромок) ииструмеита, по поверхностям сдвига и в области зазора. Граница области, внутри которой нитеи-сивиость деформации е> 0,005, отдалена от поверхности сдвига на расстояние, ие превышающее 0,3-0,5 размера сечеиня заготовки, измеряемого в иаправлеиии сдвига (смещения). При сдвиге по схеме, показаииой иа рис. 1,6, в зоне деформации преобладают растягивающие напряжения, а по схеме на рис. 1, в - сжимающие. В поверхности сдвига находятся сечения и той и другой частей тела. Контуры этих сечеиий движутся, смещаются друг относительно друга, расходятся. Когда они полиостью разойдутся (не будет участков наложения одного контура иа другой), произойдет геометрическое разделение тела. Физическое разделение может произойти раньше в результате разрушения материала. Обычно это имеет место при сдвиге по схеме, показанной иа рис. 1, 6: Трещины разрушения зарождаются у режущих кромок, двя-жутся навстречу друг другу и сливаются в одну, разделяющую материал, если зазор г имеет оптимальное значение. При сдвиге по схеме, показанной на рис, 1, в, трещины у режущих кромок могут ие зарождаться или зарождаться, но ие расти, т. е. иметь ограниченное распространение. Тогда величина смещения для геометрического и физического отделения одной части тела от другой будет одна и та же. Усилие, необходимое для сдвига одной части заготовки относительно другой, вычисляют как произведение площади сечения заготовки поверхностью, в которой происходит сдвиг, на сопротивление материала сдвигу. Сопротивление сдвигу определяется в технологической пробе материала на вырубку-пробивку сдвигом по схеме, показаиноЛ иа рис. 1, б, при оптимальном значении зазора. Оно представляет собой условное касательное напряжение, взятое по результатам пробы как отношение максимального усилия сдвига к площади сечения материала поверхностью сдвига. Сдвиг переходит в срезание (резание), если с одной стороны от поверхности сдвига располагается технологический припуск в виде слоя небольшой толщины б (по отношению к толщине s материала), измеряемой от этой поверхности. При движении ииструмеита, находящегося с этой стороны, пластическая деформация в процессе срезания сосредотачивается в области его режущей кромки. Размер области в направлении движения ииструмеита равен примерно б. Другой инструмент почти в течение всего процесса срезания служит только опорой для материала и вступает в действие, когда сокращающееся расстояние между режущими кромками приближается к б. Напряженно-деформированное состояние в области пластической деформации В это время изменяется, принимая характер, присущий сдвигу, так, что оставшаяся часть припуска сдвигается по оставшейся части поверхности отделения (сдвига). Срезание используют в штамповочных операциях зачистки для повышения качества и точности обрабатываемой поверхности (поверхности отделения) материала, а также для удаления слоя материала, упрочненного и поврежденного в предшествующей разделительной операции. Толщина упрочненного приповерхностного слоя после зачистки составляет (0,l-0,03) б. Выглаживание поверхности заготовки представляет собой приповерхностное формоизменение, в результате которой сокращаются геометрические микро- и макронеровиости поверхности за счет перераспределения материала. Точность расположения обрабатываемой поверхности относительно других поверхностей заготовки ие повышается или повышается незначительно. Прочность материала в приповерхностном слое в этом случае увеличивается. Вдавливание (внедрение) - формоизменение заготовки, возникающее при вдавливании в нее нндентора. Роль нндентора может выполнять пуансон нлн же специальный выступ на рабочей поверхности пуансона нлн матрицы. В результате местного пластического перераспределения материала у поверхности контакта нндентора с заготовкой на последней получается отпечаток по форме нндентора. Если, например, индентор имеет форму клина (длинной трехгранной призмы) и глубина его внедрения равна толщине заготовки (или исходного материала), произойдет геометрическое отделение одной части заготовки от другой. Физическое отделение может произойти н при меньшей глубине внедрения - в результате разрушения (разрыва) материала под индентором. Гибка - формоизменение, основное назначение которого состоит в изменении кривизны всей или части заготовки в плоскости гибки. Изменение кривизны в плоскости гибки может сопровождаться неизбежным изменением кривизны в другой, ортогональной плоскости. Гибка может сопровождаться также изменением продольного размера заготовки в плоскости гибки и размера ее поперечного сечения в направлении, перпендикулярном к плоскости гибки. Разновидности гибки по направлению и очередности изменения кривизны следующие. Изгиб - увеличение кривизны заготовки, разгиб - уменьшение ее кривизны. Спрямление - уменьшение кривизны заготовки до нулевого значения. Перегиб - изгиб заготовки, который следует после спрямления кривизны. Знакопеременная гибка - изменение кривизны, в ходе которого меняется знак ее приращения. Например, изгиб, затем разгиб не до нулевой кривизны, затем изгиб Hjia., или изгиб, спрямление, перегиб, спрямление, изгиб, спрямление и т. д. Цикл знакопеременной гибки - замкнутая часть знакопеременного изменения кривизны. Кривизна в начале и конце цикла - одна и та же (по величине и по направлению). Цикл симметричный, если кривизна проходит через нулевое значение; ее уход от нулевого значения в том и другом направлении один и тот же. Гибка путем вращения изогнутого стержня вокруг его продольной, также изогнутой оси. Гибка с продольным растяжением или сжатием - изменение кривизны, сопровождающееся принудительным удлинением или укорочением заготовки в плоскости гибки. Гибка с осевым растяжением или сжатием - изменение кривизны, сопровождающееся принудительным изменением размера поперечного сечения в направлении, перпендикулярном к плоскости гибки. Разновидности по назначению следующие. Безоправочная завивка стержня в спираль. Навивка стержня на оправку. Сопровождаются закручиванием стержня, если еще не завитая часть стержня не может вращаться относительно своей продольной оси. Закатка края тонкостенной оболочки, т. е. превращение краевой части цилиндрической оболочки в тороидальную. Завивка краевой части листа - придание ей формы цилиндрической оболочки. Правка гибкой - доведение кривизны стержня, цилиндрической оболочки или коробленого листа до нулевого значения или до заданного. Вытяжка - формоизменение листовой заготовки в чаше- или коробооб-разную оболочку или заготовки в виде такой оболочки в более глубокую оболочку, происходящее за счет втягивания пуансоном в матрицу части материала, находящегося на зеркале за контуром проема (полости) матрицы, н растяжения другой части, находящейся внутри контура. Зазор между поверхностями полости (проема) матрицы и пуансона должен быть больше или равен толщине стенки образовавшейся оболочки. Часть материала, находящаяся на зеркале матрицы, называется фланцем. При вытяжке особо тонкостенных оболочек возникает опасность коробления фланца, образования на нем волн. Тогда применяют устройство в виде прижимного кольца, фланец располагают между прижимными поверхностями кольца и матрицы. В процессе вытяжки фланец вытягивается из-под прижимного кольца и втягивается в матрицу. Имеются следующие разновидности вытяжки. Осесимметричная вытяжка - вытяжка оболочки из осесимметричной заготовки осесимметричными пуансоном и матрицей. Но вытягиваемая оболочка обычно не является строго осесимметричной, так как вследствие плоскостной анизотропии листового материала н других причин осевая симметрия процесса формоизменения нарушается. Неосесимметричная вытяжка - вытяжка неосесимметрнчиой оболочки. Обычно так называют вытяжку коробообразных оболочек, имеющих две плоскости симметрии (или одну). Сложная вытяжка - вытяжка оболочки сложной формы, обычно ие имеющей ии одной плоскости симметрии. Многооперационная вытяжка - вытяжка оболочки, для формообразования которой необходимо несколько операций. Вытяжка с утонением стенки - получение детали типа ста- кана, состоящее в увеличении его высоты за счет утонения стеики, получаемого протягиванием стенки через зазор между поверхностями пуансона и матрицы. Комбинированная вытяжка - соединяет в себе два вида формоизменения, протекающие одновременно под воздействием одного и того же инструмента: собственно вытяжку и вытяжку с утонением. Вытяжка ротационная - формоизменение вращающейся круглой листовой заготовки в осесимметричную оболочку или заготовки в виде такой оболочки в оболочку другой фо.рмы и толщины. Осуществляется за счет последовательного смещения материала под действием сосредоточенной нагрузки со стороны инструмента, движущегося относительно заготовки по траектории, представляющей собой винтовую линию на поверхности вращения соответствующей формы. В процессе формообразования форму оболочки обычно задают с помощью жесткой оправки. Требуемую траекторию движения инструмента относительно заготовки обеспечивают вращением оправки с заготовкой и подачей инструмента в плоскости, параллельной оси вращения, по кривой (или прямой), которая соответствует образующей оболочки. Обтяжка - формоизЯенение листовой заготовки в оболочку, состоящее в ее растяжении и одновременном обтягивании по пуансону. Местная формовка - формоизменение обтяжкой относительно небольшого участка листовой заготовки. Отбортовка - формоизменение, при котором часть листовой заготовки, расположенная вдоль ее замкнутого или незамкнутого контура, под действием пуансона смещается в матрицу, одновременно растягивается, поворачивается н превращается в борт. Образование борта из области, расположенной вдоль выпуклого замкнутого или незамкнутого контура листовой заготовки, представляет собой неглубокую вытяжку, а вдоль прямолинейного контура - гибку. Обжим - формоизменение трубы, в результате которого уксачивается и сужаетси контур поперечного се- чения на отдельном кольцевом участке или по всей ее длине. Раздача - формоизменение трубы, в результате которого удлиняется и расширяется контур поперечного сечения на отдельном кольцевом участке или по всей ее длине. Фланцовка - образование фланца по краю оболочки; в частности, раздача концевого участка трубы с разворачиванием образующей участка на угол, достигающей 90° н более, является разновидностью фланцовки. Скручивание - формоизменение заготовки, возникающее при повороте ее сечений, ограничивающих участок скручивания, относительно друг друга вокруг заданной оси. Калибровка - отделочное формоизменение полуфабриката, необходимое для доведения его геометрии и качества поверхности до заданных. С помощью перечисленных видов формоизменения заготовки заданную форму можно получить либо при отделении технологического припуска, либо при направленном перераспределении (перетекании) материала заготовки внутри ограничивающей ее поверхности, изменяющей свою форму н площадь. Для отделения припуска при разделении какого-либо материала (листов, ленты, труб и т. д.) на части применяют сдвиг, внедрение, локализованный изгиб с растяжением, а для перераспределения материала - все виды формоизменения. Разделение (отделение) происходит по поверхности разделения (отделения), которая может быть трех видов: не иметь признаков разрушения материала в приповерхностном слое; представлять собой поверхность трещины (скола), по которой разрушился материал; представлять собой комбинацию первых двух видов поверхностей. Линия пересечения поверхности разделяемого материала с поверхностью разделения (отделения) представляет собой контур разделения (отделения). Некоторые виды формоизменения могут быть использованы для получения неразбориых соединений заготовок или деталей (гибка, отбортовка. обжим, фланцовка, местная формовка, сдвиг). Количественно формоизменение оценивается коэффициентом формоизменения. Коэффициент отражает относительное изменение геометрического параметра, характерного для данного вида формоизменения. Наибольшее возможное формоизменение оценивается предельным коэффициентом формоизменения. Факторы, ограничивающие формоизменение заготовки: разрушение материала по исчерпании его пластичности; возникновение волн, выпучин на участках заготовки, находящихся под воздействием сжимающих сил; локализация деформации и резкое сужение сечения на участках заготовки, находящихся под воздействием растягивающих сил; упрочнение металла, если оно оговорено техническими условиями на деталь. Для различных частиц тела пластичность может быть различной. Мерой пластичности является деформация разрушения -- интенсивность деформаций Ер, накопленная материалом за рассматриваемый период, закончившийся разрушением частицы. Разрушение частицы тела при пластической деформации есть результат накопления материалом тела таких повреждений, как поры, микротрещины внутри зерен и по их границам. При рассмотрении механизма разрушения частицу тела принимают малой по отношению к размерам тела, но достаточно большой по отношению к размерам отдельного зерна или другого элемента микроструктуры, содержащей тысячи зерен. По мере увеличения деформации процесс роста площади поверхности каждого повреждения может перейти к процесс объединения ряда повреждений (микротрещин, пор, разрывов). При этом скорость роста площади поверхности объединенных повреждений резко увеличивается. Они образуют одну макро-трещину, которая и разделяет частицу, разрушает ее. Последующее разрастание макротрещин н их объединение приводит к разрушению тела в целом. На пластичность влияют в основном давление, с которым на нее давят соседние частицы, скорость деформации

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |