|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

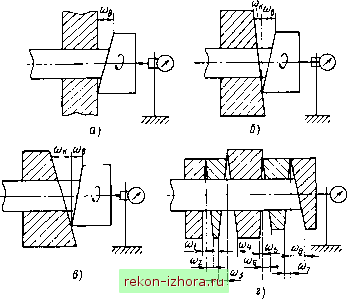

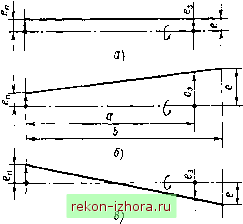

Промышленность Ижоры --> Пространственные размерные цепи  Рис. 1.6.36. Схемы образования осевого биения врашаюшейся детали при отклонении от перпендикулярности: а - торца вала; б - стенки корпуса и торца вала при со < сОв: в - стенки корпуса и торца вала при со > сОв; г- торцов колец, вала и стенок корпуса при сог > Wi, 0)4 > 0)3. со > 0)5, Wg > 0)7 Причинами радиального биения вращающихся деталей является на личие эксцентриситетов поверхностей вращения относительно осей вращения, а такисе наличие зазоров в опорах вращающихся деталей и погрешностей формы сопрягаемых поверхностей. Напри.мер, радиальное биение е посадочного отверстия шпинделя зависит от модулей эксцентриситетов вп И В передней и задней опорах, а также их направлений (рис. 1.6.37). Одним из важных показателей качества неподвижного соединения деталей в процессе сборки изделия является натяг, величина которого п значительной степени зависит от контактных деформаций. В результате контактных деформаций деформируются микровыступы и нижележащие слои материала. Поскольку фактическая площадь контакта сопрягаемых деталей даже после шлифования составляет в начальный момент 25...30 °и  Рис. 1.6.37, Схе.мы образования радиального биения шпинделя: а - при параллельно.м смешении оси шпинделя; Г> - при повороте и смешении оси шпинделя; в - при пересечении оси ипшнлс! с осью посадочных отверстий в корпусе; сплошная линия - ось шпинделя расчетной, давление в соединениях может существенно увеличиваться против номинального. Если контактируют гладкая и шероховатая поверхности, то в па-чш1ьный момент времени под действием в процессе сборки нагрузки дс-(юрмируются наиболее выступающие микронеровности, а зате.м по мере роста нафузки контактируют и другие выступы меньшей высоты. Если же контактируют две шероховатые поверхности, то в начальный момент сборки нафузка деформирует противостоящие выступы, сумма высот которых оказывается наибольшей, а зате.м происходит деформирование и других пар выступов. Таким образом, контактные напряжения зависят от шероховатости сопрягаемых поверхностей деталей. В процессе сборки неподвижных соединений тепловым методом происходит передача теплоты от нафСтой охватывающей детали к охва-1ьп)аемой, в результате которой значение натяга будет во времени изменяться. По мере остывания охватывающей детали размер отверстия будет уменьшаться, а в результате передачи от нее теплоты к охватываемой пстшш последняя будет расширяться. При значительном превышении ко)ффициента линейного расширения охватываемой детали (особенно чип охватываемая деталь - тонкостенная втулка) могут возникнуть оста- точные деформации, что приведет к ослаблению натяга и искажению геометрической формы. Следует также учитывать, что при посадке нагретой детали до упора, после ее охлаждения в месте упора может образовываться зазор. Кроме того, нагрев детали сложной формы может явиться причиной возникновения тепловых напряжений, местных деформаций, снижения твердости и окисления поверхности. 1.6.5. ОБРАЗОВАНИЕ ОТКЛОНЕНИЙ КАЧЕСТВА ИЗДЕЛИЯ НА ПРОТЯЖЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА В практике машиностроения, как правило, не удается из предмета труда за один технологический переход получить готовую деталь и тем более изделие. Поэтому обычно изделие изготовляют за сравнительно большое число технологических переходов и операций. Например, чтобы превратить заготовку в деталь заданной геометрии и точности, необходимо снять с заготовки лишний слой материала и преобразовать ее форму и размеры; преобразование будет происходить до тех пор, пока заготовка не приобретет форму и размеры, укладываюшие-ся в заданные допуски на готовую деталь. Аналогично достигают других качественных характеристик готовой детали; и здесь задача тоже сводится к тому, чтобы исходные качественные характеристики заготовки преобразовать в характеристики готовой детали. Указанный процесс преобразования можно осушествлять различными методами и средствами. Так, заготовку можно превратить в деталь при обработке резанием или методами физико-химической обработки. При установлении связей .между параметрами качества детали, по лучаюшимися по ходу технологического процесса, пользуются такими понятиями, как уточнение и передаточное отношение. Эти понятия отражают связь качества обработки, полученной на данной операции, с качеством обработки на предыдушей операции. Под фактическим уточнением е понимается отношение погрешности заготовки к пофешности детали Пд по данной геометрической характеристике (размерам линейному и угловому, форме): Е = Пз/2д. Передаточное отношение: -Пд/Пз.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |