|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

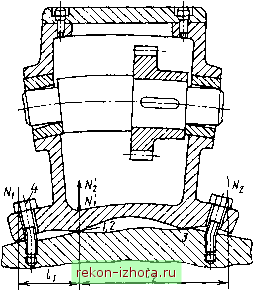

Промышленность Ижоры --> Пространственные размерные цепи 1.6.4.2. Образование погрешностей изделия в процессе сборки Сборка является заключительньии этапом технологического процесса изготовления изделия. Основными выходными показателями процесса сборки являются геометрическая точность изделия, характеризуемая точностью траектории движения движущихся элементов изделия и относительного положения деталей, а также качеством соединения: натягом и неподвижных соединениях, зазором в подвижных соединениях. Рассмотрим образование геометрических погрешностей изделия и процессе сборки. В результате сборки изделия требуется обеспечить точ ность относительного положения или движения исполнительных поверхностей деталей. Причинами образования погрешностей относительного положения исполнительных поверхностей изделия или его сборочных единиц являются наличие зазоров в подвижных соединенных деталях; неполный комплект конструкторских баз; несоответствие конструкторских баз требованиям, предъявленным к базам; неправильное применение силового замыкания в соединенных деталях: упругие и тепловые деформации деталей. Среди факторов, вызывающих геометрические погрешности сборки изделия, большее влияние оказывают геометрические неточности дета лей, поступающих на сборку, а также упругие и тепловые перемещения собираемых деталей, сборочных единиц и элементов самой технологичс ской сборочной системы. Ниже приводятся примеры влияния перечне ленных факторов на точность сборки изделия. Рассмотрим влияние погрешностей формы деталей на образование размера /1д между торцами втулок, посаженных на вал без зазора (рис. 1.6.32). В обоих случаях, представленных на рисунке, на валу расположены одни и те же втулки 7 - i. Но во втором случае (рис. 1.6.32, о) втулка 2 повернута относительно ее первоначального положения на 180 вокруг оси, перпендикулярной оси вала, что повлекло смену точек кон такта на торцах деталей, возникновение новых значений составляющих звеньев размерной цепи и изменение величины замыкающего звена на Д. В тех случаях, когда детали, входящие в размерные цепи изделия, соединяются по подвижным посадкам, наличие зазора в соединении приводит к появлению погрешностей на замыкающем звене. Рис. 1.6.32. Схемы образования размера/1: а - конструкция т трех втулок; б - конструкция из трех втулок, где втулка вторая повернута перпендикулярно оси вала на 180° На рис. 1.4.25 (с. 176) показано соединение трех секций бурового грехшарошечного долота, где каждая секция базируется с помощью пJюcкocти двугранного угла и одного щтифта. Таким образом, получается неполный комплект баз, что приводит к больщим погрещностям установки секций долота при сборке из-за возможности каждой лапы вращаться вокруг щтифта. Этот пример подробно рассмотрен в п. 1.4.6. Большое влияние на точность установки детали при сборке и на качество соединения оказывает силовое замыкание. Так например, при закреплении винтами, болтами и шпильками с гайками детали и сборочные сдиЕШцы попадают в сложные условия. Во-первых, отклонение формы и оттюсительного поворота поверхностей, составляющих комплекты основных и вспомогательных баз соединяемых деталей, приводят к случайному местоположению их точек контакта в момент соприкосновения. Во-вторых, отклонения поворота крепежных отверстий относительно баз /к-галей, неперпендикулярность площадок, на которые опираются гайки и  Рис. 1.6.33. Характер соединения деталей редуктора при их деформировании и наличия погрешности формы поверхностей головки болтов относительно осей крепежных отверстий, а также неперпендикулярность торцов болтов к их резьбе смещают точки приложения сил закрепления от осей крепежных деталей к краям гаек или головок болтов. В-третьих, из-за колебаний сил затяжки, сил сопротивления в резьбах силы закрепления отличаются от своих расчетных значений. В результате на закрепляемую деталь или сборочную единицу воздействует случайно сформировавшаяся система сил, и немалую роль в ее формировании будут играть конструктивные особенности детали, свойства материала, последовательность затяжки крепежных деталей и др. Перечисленные факторы приводят к пластическому и упругому деформированию стыков, самих деталей и сборочных единиц. При зтом н проиессе закрепления могут возникать деформации изгиба, кручения и других видов, снижающие качество сборки и работоспособность изделий Схематично в утрированной форме искажение деталей в процессе приложения сил зажима показано на рис. 1.6.33 на примере сборки редуктора.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |