|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

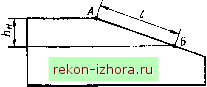

Промышленность Ижоры --> Пространственные размерные цепи При цилиндрическом фрезеровании на шероховатость в направлении продольной подачи стола оказывает влияние радиальное биение фрезы, а при фрезеровании торцовой фрезой - торцовое биение. При шлифовании на шероховатость поверхности оказывают влияние геометрические характеристики абразивных зерен, расстояние между ними. При шлифовании каждое абразивное зерно прорезает в материале царапину. После правки шлифовального круга алмазным инструментом на его поверхности появляются винтовые неровности, которые тоже переносятся на обрабатываемую поверхность. В зависимости от метода обработки и типа режушего инструмента неровности на поверхности детали имеют соответствующее направление. Пластические и упругие деформации материала оказьшают при обработке резанием влияние на поверхностный слой детали. Поверхностный слой детали из пластических материалов деформируется, в результате возникают неровности обработанной поверхности. При обработке хрупких металлов имеет место вырывание отдельных частиц металла. Пластические деформации при обработке резанием лезвийным инструментом зависят от скорости резания. В диапазоне скоростей 20...40 м/мин под действием усилий, прижимающих слои металла к передней поверхности резца, и высокой температуры слои металла привариваются к передней и частично к задней поверхности резиа, образуя нарост, который изменяет форму режущей кромки лезвия и резко увеличивает шероховатость. По мере возрастания скорости резания количество теплоты, выделяемой в процессе образования стружки, увеличивается, нарост, нагреваясь быстрее остальной части зоны деформации, разрушается и шероховатость уменьшается. Во время отделения стружки резцом часть металла заготовки, лежащей под ним, поднимается его закругленной частью, подвергаясь упру-10Й и пластической деформации. После прохождения резца этот несре-занный слой металла частично и неравномерно упруго восстанавливается и вызывает трение по задней поверхности, тем самым увеличивается высота неровности профиля поверхности. При высоких скоростях резания глубина пластически деформированного слоя уменьшается. Вибрации, возникающие в технологической системе и создающие относительные колебательные движения заготовки и режушего инструмента, также являются причиной возникновения шероховатости. При пом чем выше амплитуда колебаний, тем больше шероховатость. 1.6.3.2. Образование отклонения физико-механических свойств поверхностного слоя детали Физико-механические свойства поверхностного слоя характеризуются структурой, глубиной, степенью упрочнения (наклепа), остаточными напряжениями. Эти свойства поверхностного слоя изменяются пол влиянием совместного силового и теплового воздействий. В зависимости от метода обработки может доминировать одно из них. Различают три зоны (рис. 1.6.26) напряженно-деформированного состояния поверхностного слоя металлических деталей: / - резко выраженной пластической деформации, которая характеризуется значительным искажением кристаллической решетки, измельченными зернами и значительным увеличением микротвердости; 2 - упругопластической деформации, характеризуемой вытянутыми зернами, наволакиванием одних зерен на другие и значительным уменьшением микротвердости; 3 - переходной упругоде-формированной, представляющей зону влияния деформации и зону перехода к строению основного металла. Глубина упрочненного слоя колеблется от двух до сотен микрометров. Степень упрочнения Ин, %, характеризует отклонения твердости поверхностного слоя Я от твердости основного материала На- 100 [%].  Твердость Остаточные напряжения  Рис. 1.6.26. Характеристики напряженно-деформированного состояния поверхностного слоя детали  Рис. 1.6.27. Эскиз образца для определения глубины наклепа h Обычно Ин составляет 120..ЛбО %. Наиболее простым способом определения глубины Нн наклепа является измерение микротвердости исследуемого образца на притертой отполированной поверхности косого среза под небольшим углом (рис. 1.6.27). Применяют также и рентгеновские методы. Остаточные напряжения в поверхностном слое могут быть приблизительно равны пределу текучести материала, а глубина их распределения может превышать глубину наклепа. Различия поверхностного слоя по глубине пластических деформаций напряженно-деформированного и структурных состояний обусловливают появление в нем остаточных напряжений. Остаточные напряжения измеряют по деформации образца, происходящей после снятия с него напряженного слоя химическим или электрохимическим способом. Широко распространено определение напряжений по методике академика Н.Н. Давиденкова. Согласно методике тан-[ енциальные и осевые (нормальные) напряжения I рода определяют на образце (в виде разрезанного кольца) при последовательном удалении поверхностных слоев. В процессе снятия с кольца тончайших поверхностных слоев методом электрополирования непрерывно регистрируют значения деформаций с помощью тензодатчиков. При этом все поверхности кольца, кроме исследуемой, защищают от воздействия электролита соответствующим покрытием. Упрочнение поверхностного слоя происходит при силовом воздействии в процессе резания, в результате которого возникают пластические деформации, сопровождающиеся измельчением и вытягиванием кристаллических зерен в направлении деформации, искривлением плоскостей скольжения, возникновением напряжений и искажениями кристаллической решетки. Степень и глубина упрочнения возрастают с увеличением сил и продолжительности их воздействия, а также степени пластической деформации. Пластическая деформация означает сдвиговые взаимоперемещения элементов структуры металла по слабым направлениям. Сопротивление металла деформации возрастает и происходит его упрочнение.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |