|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Пространственные размерные цепи Технологическая система

Рис. 1.6.1. Схема процесса формирования качества изделия кость, прочность, износостойкость, теплостойкость, виброустойчивость и др. и чем выше качество технологической системы, тем меньше влияние факторов на отклонение показателей качества изготовления изделия. Независимо от вида технологической системы, будь то сборочная машина или обрабатывающая технологическая система, механизм образования качества изделия подчиняется вышеприведенным положениям. Одним из важнейших показателей качества изделия является его геометрическая точность. Значения геометрических пофешностей зависят от величин действующих факторов и уровня качества технологической системы. Процесс образования пофешности заключается в преодолении действующим фактором сопротивления технологической системы, оказываемого ею с помощью соответствующего качества. Рассмотрим цепочку причинно-следственных связей этого механизма. Наличие большого разнообразия действующих факторов, условий изготовления, порождающих геометрические погрешности изделия, затрудняет изучение причинно-следственных связей механизма их образования. Многочисленные исследования показали, что большинство первичных факторов действуют косвенно или непосредственно через теплоту и усилия. Тепловое и силовое воздействие порождает упругие и тепловые перемещения, вибрации, изнашивание, деформации элементов технологических систем, обусловленные остаточными напряжениями, что нарушает заданные параметры режима рабочего процесса и в итоге приводит к отклонению фактического относительного движения рабочих поверхностей системы от заданного (рис. 1.6.2). Кроме того, на геометрические погрешности изготовления оказывает влияние геометрическая неточность самой технологической системы. Рассмотрим механизмы образования упругих, тепловых перемещений, изнашивания, остаточных напряжений элементов технологической системы, вибраций и остаточных напряжений. Первичные факторы

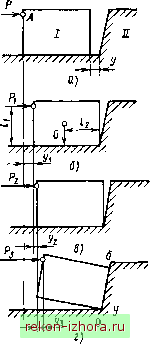

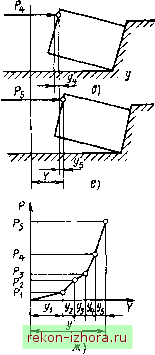

Отклонения относительного движения рабочих поверхностей Гвометрические погрешности изделия Рис. 1.6.2. Схема причинно-следственных связей формирования геометрических погрешностей Упругие перемещения технологической системы представляют собой перемещения и повороты ее деталей, обусловленные собственно упругими перемещениями деталей, контактными деформациями и выбором зазоров между деталями. Упругие перемещения являются функцией действующих сил, их моментов и жесткости технологической системы, препятствующей их возникновению. Процесс образования упругих перемещений протекает примерно следующим образом. На рис. 1.6.3, а показано, как точка А детали / под действием силы Р перемещается относительно детали . Для упрощения рассмотрим перемещения точки А под действием момента силы Р, приложенной в этой точке, направленной параллельно плоскости, пересекающей чертеж по оси у. Когда приложенная к детали / сила достигнет величины Р, (рис. 1.6.3, б), достаточной, чтобы преодолеть силы трения в стыке, деталь / начнет перемещаться относительно детали . Перемещение будет происходить до тех пор, пока деталь / не придет в соприкосновение с деталью по небольшой поверхности контакта. За это время при относительно небольшом увеличении Р точка А переместится на значительную величину ух. На графике сила - перемещение (рис. 1.6.3, ж) появляется пологий участок медленно поднимающейся кривой.   Рис. 1.6.3. Схема образования кривой зависимости упругих перемещений под действием силового фактора В следующий промежуток времени при увеличении силы Р на сопряженных участках поверхностей детали / и начнет происходить контактная деформация (рис. 1.6.3, в), в результате перемещение точки А будет происходить медленнее, чем увеличение силы Р. На графике появится криволинейный участок кривой. Дальнейшее увеличение силы Р приводит к статическому равновесию, так как моменты, создаваемые силой Р и силой тяжести детали G, равны: Ph-Gl2. По мере дальнейшего возрастания силы Р, а следовательно, и момента Р1, деталь начнет поворачиваться вокруг оси (рис. 1.6.3, г), перпендикулярной к плоскости чертежа; на графике (рис. 1.6.3, ж) появится

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |