|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Пространственные размерные цепи Смена баз - это замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным базам. Смена баз может быть организованной (преднамеренной), при которой соблюдаются определенные условия, или неорганизованной - происходит случайно, без соблюдения необходимых условий. Причинами неорганизованной смены баз являются; неправильный выбор в качестве баз поверхностей заготовки (детали изделия), погрешности геометрических форм поверхностей и их расположения; неправильное создание силового замыкания и др. На рис. 1.5.9 показано, как происходит смена баз при базировании в тисках детали, у которой поверхность не параллельна поверхности Б. До действия силы Р детазь занимает положение, как показано на рис. 1.5.9, а. Под действием момента от силы Р детазь поворачивается в тисках вокруг точки О, и в результате направляющая база превращается в установочную, а установочная база - в направляющую (рис. 1.5.9, б). Вследствие наличия погрешностей геометрических форм поверхностей баз возникает неопределенность и в расположении опорных точек на базах. В реальных условиях, если не предусмотреть необходимых мер, расположение опорных точек на установочной и направляющей базах может существенно отличаться от желаемого. Смена баз всегда связана с заменой в размерной цепи одного звена двумя новыми. Так, например, если за технологическую базу корпусной детали, у которой положение оси отверстия в вертикальном направлении шдано относительно основания (рис. 1.5.10), принять то же основание детали, то сразу получается размер А а если за технологическую базу принять противоположную поверхность, то вместо размера .4д получаем Вд

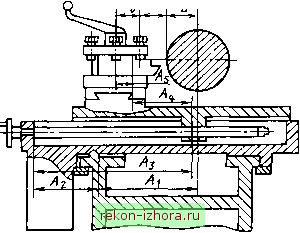

Рис. 1.5.9. Схема базирования детали в тисках: в момент приложения силы Р; б - после приложения силы Р\ I -6-- опорные точки  Рис. 1.5.10. Схема базирования корпусной детали. Конструкторская установочная база с технологической базой: а - совпадает; б - не совпадает и размерную цепь с размерами 5д, В\ и ВгСрис. 1.5.10, б), откуда .4д= Bi = = 2- и - Шд . Таким образом, при смене технологической базы происходит увеличение погрешности обработки. Если в первом случае (рис. 1.5.10, а) технологическая установочная база совпадает с конструкторской, то погрешность, получаемая при обработке отверстия в партии деталей ш = a)Tc(WTc- погрешность, вносимая технологической системой), а во втором случае (рис. 1.5.10, 6) погрешность ш увеличивается на погрешность размера Въ полученного при обработке верхней поверхности. Поэтому для достижения заданной точности размера /1д во втором случае следует допуски на размеры В и Bi ужесточить таким образом, чтобы их сумма была равна допуску на размер /1д. При разработке технологических процессов нередко приходится менять технологические базы, обусловленные, например, невозможностью обработки всех поверхностей детали за одну установку или облегчения измерения ее точности и др. В этом случае смена баз является организованной. При организованной смене баз необходимо выполнить следующее: 1) построить размерные цепи линейных и угловых размеров, замыкающими звеньями которых будут линейный и угловой размеры межд> вновь получаемой поверхностью при выполнении перехода и поверхностью предыдущей технологической базы; 2) рассчитать номинальные размеры, допуски и координаты середины полей допусков составляющих звеньев; 3) выполнить первые два условия в тех координатных плоскостях, и которых происходит смена баз.  Рис. 1.5.11. Размерная цепь первого вида на примере токарного станка Итак, в процессе обработки заготовок или сборки изделия действуют технологические размерные цепи, с помощью которых решаются задачи достижения точности изделий в процессе их сборки и точности деталей в процессе их изготовления. Технологические размерные цепи бывают двух видов: 1) размерная цепь технологического перехода; 2) размерная цепь технологического процесса. В технологической размерной цепи первого вида замыкающим звеном является расстояние между рабочими кромками инструмента и технологическими базами заготовки, а составляющими звеньями - размеры деталей технологической системы, на которой обрабатывается заготовка. На рис. 1.5.11 показана технологическая размерная цепь первого вида, когда заготовка обрабатывается на токарном станке. Из рис. 1.5.11 следует, что замыкающим звеном технологической размерной цепи является расстояние между вершиной резца и осью заготовки, т.е. ее технологической базой, а уравнение размерной цепи имеет вид:

|

||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |