|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

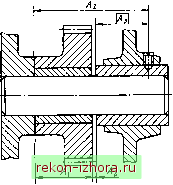

Промышленность Ижоры --> Пространственные размерные цепи чением числа звеньев в размерной цепи. Поэтому применение метода групповой взаимозаменяемости нашло при достижении точности замыкающего звена у малозвенных размерных цепей. На практике метод групповой взаимозаменяемости нашел применение для таких изделий, как шарико- и роликоподшипники, соединения пальцев и поршней двигателей и др., где число звеньев в размерной цепи не превышает четырех. Использование метода фупповой взаимозаменяемости требует очень четкой организации измерения, сортировки, хранения, транспортирования и сборки деталей. Малейшая путаница в виде попадания деталей из одной группы в другую исключает возможность получения требуемой точности. Поэтому все рассортированные по группам детали обычно маркируются условными знаками или раскладываются в специальную тару для хранения и перевозки. Метод пригонки. Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с него определенного слоя материала. На рис. 1.3.11 (с. 58) показан пример размерной цепи, где точность достигается за счет съема припуска кольца с размером Лу При достижении точности замыкающего звена методом пригонки на все составляющие звенья размерной цепи устанавливают целесообразно достижимые (экономичные) в данных производственных условиях величины допусков: 1> 2 -> ot-j- Если с такими допусками изготовить детали размерной цепи, то погрешность на замыкающем звене выйдет за рамки заданного допуска Гд, так как Х!г;=г>Гд. Избыток погрешности на замыкающем звене, наибольшее значение которого называют наибольшей расчетной величиной компенсации 5к =д >д> должен быть удален из размерной цепи путем изменения значения заранее выбранного звена, выступающего в роли компенсатора. При выборе в размерной цепи компенсатора руководствуются следующими соображениями: Рис. 1.3.26. Достижение точности .4д методом пригонки в параллельно-связанных размерных цепях - в качестве компенсатора выби-рак>т деталь, изменение размера (яв-;]Як>Щегося одним из составляющих звеньев) которой при дополнительной обработке требует наименьших затрат; - недопустимо в качестве компенсатора выбирать деталь, размер которой является общим составляющим звеИом параллельно связанных размер-Ф1Х цепей. Нарушение этого условия приводит к возникновению пофешности, блуждающей из одной размерной цепи в другую. Например, если избрать компенсирующим звеном А2 = 2 в параллельно связанных размерна Цепях (рис. 1.3.26), то, добившись требуемой точности Аа за счет H3Meh>eHHfl значения А2, уже нельзя изменять значение Б2, не нарушая точности! д- Основным преимуществом метода пригонки является возможность изготовления деталей с экономичнь>ми для данных производственных условий допусками. При этом точиость замыкающего звена оказывается независимой от точности деталей, она определяется точностью выполнения пригоночных работ и используемых средств контроля. Методом пригонки может быть обеспечена высока точность замыкающего звена. Однако пригоночные работы г основном выполняют вручную и требуют высококвалифицированного труда. Сложность пригоночных работ заключается в том, что в их ходе необходимо в комплексе обеспечить точность формы, относительного поворота дополнительно обрабатываемых поверхностей деталей и расстоя1ия между ними. Упущение одного из показателей точности обычно приводит к потере качества изделия. Существенным недостатком IefOдa пригонки являются значительные колебания затрат времени при выполнении операции пригонки из-за колебания величины компенсации 5к. Это затрудняет нормирование пригоночных работ и выполнение сборк ! с установленным тактом. По этой причине пригонку не рекомендуется применять при изготовлении изделий поточными методом. Экономичной областью использования метода пригонки считается мелкосерийное и единичное производство, хотя не редки случаи, когда метод пригонки из-за своих высоких точностных возможностей оказывается единственно пригодным для обеспечения требуемой точности изделий, производимых в значительны)! количествах.  Рис. 1.3.27. Достижение точности /1д методом регулировки с подвижным компенсатором Метод регулировки. Сущность ме-юда заключается в том, что требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без удаления материала с компенсатора. Метод по своей сути не отличается от метода пригонки. Разница заключается лишь в том, что компенсация пофешности на замыкающем звене осуществляется изменением положения компенсирующего звена или его заменой на звено с другим размером. В первом случае компенсатор называют подвижным, во втором - неподвижным. Примером подвижного компенсатора может быть втулка в редукторе (рис. 1.3.27), перемещая которую в осевом направлении можно регулировать зазор между ее торцом и торцом зубчатого колеса, сидящего на валу. После достижения фебуе-мой точности зазора положение втулки фиксируют стопорным винтом. Роль подвижных компенсаторов в машинах могут исполнять специальные усфойства, зачастую автоматические. В качестве неподвижных компенсаторов используют проставочные кольца, прокладки и другие детали несложной консфукции. Если для достижения фебуемой точности замыкающего звена Лд в конструкции, приведенной на рис. 1.3.11, применить метод регулирования, то в качестве неподвижного компенсатора целесообразно использовать проставоч-ное кольцо (звено А). Для подбора компенсатора нужного размера заранее изготавливается фуппа компенсаторов разных размеров. Обеспечение фебуемой точности зазора д в этом случае сводится к измерению расстояния между торцами зубчатого колеса и бобышки корпуса в предварительно собранном усфойстве, к выбору компенсатора надлежащего размера и установке его в усфойство при окончательной сборке. Для метода регулировки характерны следующие преимущества: 1) возможность достижения высокой точности замыкающего звена в многозвенных размерных цепях с экономичными допусками на составляющие звенья;

|

|||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |