|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

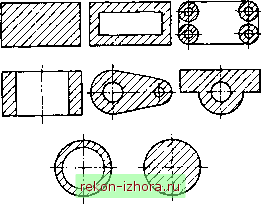

Промышленность Ижоры --> Пространственные размерные цепи 1\ Р, н при S, = const при Sz=const при Sj=const к,мм Ад,мм при j = const х,мм Рис. 1.12.13. Изменение ве.1ичины силы резания Р и упругого перемешения в течение рабочего хода Здесь следует отметить, что в рассмотренном примере значение продольной подачи устанавливалось при наличии информации о максимальной величине припуска Zax- В реальных условиях Za не известен, так как значение припуска - величина случайная. Но поскольку величина Zmix точно не известна, то подачу 2, во избежание перегрузки и поломки звеньев технологической системы, назначают из расчета припуска Zmaj. который обычно больше действительного Zax- В результате, как следует из графика, станок оказывается загружен еще меньше, а машинное время увеличится еще больше. Если обрабатывается партия заготовок, то припуск Zmax колеблется от заготовки к заготовке. Например, пусть рассеяние максимального припуска в партии подчиняется нормальному закону распределения, тогда колебание величины продольной подачи должно подчиняться этому же закону; наибольшему значению Z ux тогда будет соответствовать наименьшее значение продольной подачи. Поскольку в реальных условиях максимальный припуск на каждой заготовке не контролируется, то обработка всей партии заготовок должна производиться с подачей из расчета наибольшего Z в партии, т.е. 5т, , что означает, что в 99,73 % случаев обработка будет производиться с заниженной подачей. Но так как действительное наибольшее значение Zma,., не известно, то выбранная подача будет еш,е меньше. Большое влияние на выбор режимов резания оказывает конфигурация обрабатываемой детали. Так, при разрезке дисковой пилой, фрезеровании и шлифовании деталей с плоскими поверхностями на выбор скорости перемещения стола оказывает большое влияние ширина обрабаты ваемой поверхности, поскольку она включается в формулу силы резания. Например, при фрезеровании приближенно можно считать, что сила резания Р пропорциональна ширине фрезерования РкВ, где В - ширина фрезерования; к = Ct HB ; Ср - постоянный коэффициент, учитывающий условия обработки; НВ - твердость материала заготовки; Лр, р- показатели степени. Как следует из рис. 1.12.14, на котором показаны детали разной формы, встречающиеся на практике, а нанесенная штриховка указывает обрабатываемые поверхности, ширина фрезерования (шлифования) может значительно изменяться из-за конфигурации обрабатываемой детали, а при торцовой обработке фрезерованием (шлифованием) ширина еще меняется на входе и выходе фрезы (шлифованного круга). В этих случаях скорость стола приходится назначать из расчета максимальной ширины фрезерования (шлифования). Следовательно, при обработке участка дс тали с меньшей шириной будет иметь место потеря производительности обработки. Если строго учитывать характер заготовки, переменную ширину об работки детали, возможные максимальные значения припуска и твердо сти материала заготовки, то выбранная подача окажется настолько низ кой, что в большинстве случаев обработка деталей на таком режиме будет крайне непроизводительна. Поэтому подачу завышают из предположения, что при обработке наибольшей ширины детали величины припуска и твердости материала заготовки в одной ее точке не окажутся макси мальными; на практике ,S назначают больше на основании опыта и зна НИИ условий обработки. Чем больше подача, тем более вероятна поломка  Рис. 1.12.14. Примеры поверхностей деталей, обрабатываемых на фрезерных и шлифовальных станках слабого звена технологической системы. В условиях массового и крупносерийного производства по мере накопления статистического материала постепенно находят значение S, которое обеспечивает более высокую производительность. В мелкосерийном и индивидуальном производстве потери производительности в условиях автоматизированного производства больше, так как указанная выше статистика отсутствует. При работе на сганке с участием рабочего эти потери несколько ниже, поскольку рабочий в некоторой степени может учитывать систематические изменения припуска (например, изменять подачу при обработке ступеней валика с разной глубиной резания). Однако и в этом случае, поскольку на станке отсутствуют приборы, показывающие величину действующей силы резания, рабочий, боясь перегрузки технологической системы и поломки сс звеньев, обработку ведет с заниженной подачей, и чем ниже квалификация рабочего, тем больше потери производительности. Обработка на станках с программным управлением позволяет учитывать систематическое изменение припуска и конфигурацию лепит, В этом случае остается неучтенным случайное колебание припуска и твердости материала заготовки. Следовательно, при наименьших значениях припуска и твердости скорость резания окажется заниженной. Колебание припуска по длине заготовки в ряде случаев прпно.тит к тому, что на отдельных участках детали происходит обработка Типдуха .

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |