|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

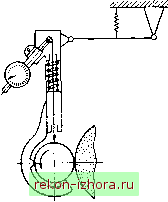

Промышленность Ижоры --> Пространственные размерные цепи  Рис. 1.12.12. Схема прибора, контролирующего отклонения диаметра в процессе обработки степень его затупления, состояние технологической системы, ее свойства. В некоторых случаях рабочий измеряет поступившую заготовку (обычно в од-ном-двух сечениях). Этими данными получение информации о характеристиках заготовки, состоянии технологической системы и условиях обработки, как правило, исчерпывается. Далее рабочий методом проб, пользуясь соответствующими рекомендациями и собственным опытом, устанавливает режимы резания и начинает обработку, причем режимы резания он устанавливает такими, чтобы не поломать станок или инструмент и получить годную деталь. Однако, не зная точно величин) снимаемого припуска, фактическую твердость материала заготовки, состояние режущего инструмента и др , он стремится устанавливать такие режимы, при которых даже в случае наличия у одной заготовки максимального припуска, наибольшей твердости материала и при затупленном инструменте деталь своими размерами не выйдет за пределы допуска, а в технологической системе не произойдет поломок. Таким образом, первая трудность, с которой приходится сталкивать ся при выборе режимов резания, - это отсутствие необходимой информации о состоянии технологической системы и ходе технологического процесса. Так как рабочий или технолог не имеют достаточно точной информации о состоянии технологической системы, то режимы, которь1е будут выбраны, окажутся заведомо занижены по сравнению с возможными. Например, пусть при назначении режимов резания приняли в каче стве ограничения силу резания Р, не превышающую максимально допуе тимое значение / ах из расчета прочности технологической системы которое не соответствует действительно максимально допустимой вели чине Ршах, так как прочность технологической системы оценивается приблизительно. Если принять коэффициент запаса прочности технологической системы 1,5, то и тогда получим, что Рщах = PrmJ,- Однако режимы резания выбирают такими, чтобы обеспечить неравенство Р < Pmax- Объясняется .ЭТО тсм, ЧТО В действитсльности прочность технологической системы изменяется во времени и значение фактической силы резания не должно превысить значение Pmaxi соответствующее минимально возможному значению прочности технологической системы. В итоге расчетное значение силы резания Р окажется значительно меньше Ршах- Аналогичная картина наблюдается, если ограничениями являются жесткость технологической системы, виброустойчивость или какое-либо другое ее свойство. Иными словами, номинальные значения режимов резания оказываются значительно ниже возможных из-за незнания фактического состояния технологической системы в каждый момент времени. Отсутствие информации о фактическом состоянии технологической системы и прогнозов об изменении состояния в момент настройки приводит к занижению назначаемых режимов обработки и, как следствие, к потере производительности. Кроме того, если по мере изменения состояния технологической системы и действующих факторов не вносить поправки в настройку, то в какой-то момент времени погрешность обработки может выйти за границы поля допуска. Примером изложенного может служить изменение жесткости технологической системы на протяжении рабочего хода при обработке детали низкой жесткости. Одновременно меняются в той или иной степени и все действующие факторы, как порождаемые процессом резания, так и факторы окружающей среды. Так, например, нагрев станка непрерывно изменяется в течение рабочего дня (если станок стоит около окна, то в течение рабочего дня на его нагрев оказывает большое влияние изменение температуры среды под действием солнечных лучей; станок нагревается и от различного рода приборов отопления и др.; источником тепла служит также сам процесс резания). Многочисленные исследования показали, что в результате действия окружающей среды температура станка может изменяться на 10 °С и более. Широко изменяется во времени и силовой фактор. Так, например, сила резания изменяется как по длине прохода, так и от заготовки к заготовке. Наиболее важными причинами, порождающими эти изменения, являются колебание припуска и твердости материала заготовки, затупление режушего инструмента. Если строго учитывать все изложенное, то при настройке технологической системы назначать режимы обработки следует исходя из возможности наихудшего сочетания всех условий. Однако вероятность такого сочетания невелика. Например, если с заготовки снимается максимальный припуск, то твердость ее материала обычно бывает не наибольшей. Однако и эта заготовка обрабатывается на тех же режимах, в то время как их можно было бы повысить. Поэтому на практике режимы резания устанавливают выше тех, которые соответствуют неблагоприятному сочетанию всех факторов. Но повышение режимов резания чревато нежелательными последствиями. Например, чем выше режимы, тем больше вероятность перегрузки технологической системы, поломки ее слабого звена, выхода погрешности обработки за пределы допуска и т.д. В условиях массового и крупносерийного производства по мере на копления статистического материала о проиессе постепенно находят ре жимы, которые обеспечивают более высокую производительность при допустимом числе поломок, т.е. устанавливают экономически обоснованный процент риска поломок. В мелкосерийном и единичном произ водстве, особенно при его автоматизации, потери производительности из-за занижения режимов резания больше по сравнению с крупносерийным производством, так как указанная статистика практически отсутствует. Если рабочий достаточно опытный, то он будет стремиться в неко торой степени управлять процессом, регулируя режимы резания. Но это му препятствует отсутствие на станках приборов, контролирующих ход технологического процесса, несовершенство механизмов, с помощью которых устанавливаются режимы резания, а также отсутствие на многих станках бесступенчато регулируемых приводов главного движения и по дачи. Кроме того, препятствием служит недостаточная реакция рабочего, его утомляемость. Если рабочий не имеет высокой квалификации, то, как правило, обработка производится на постоянных режимах. Кроме случайных факторов действуют и систематические, зависящие от конструкции заготовки и детали. В качестве примера можно при вести токарную обработку ступенчатого вала из поковки. Режимы на обработку вала назначают исходя из максимальною припуска и твердости материала заготовки и допустимой силы резания. По этим данным определяют продольную подачу. На графиках (рис. 1.12.13) показано, как в процессе обработки с 5i = const изменяется нагрузка в технологической системе, наглядно показывающая, что станок в процессе обработки гюлностью не загружен.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |