|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Пространственные размерные цепи Конус Морзе 6  Рис. 1.11.6. пробка для обработки шпинделя в центрах Под сменой технологических баз обычно понимают только переход от одних поверхностей к другим. Погрешности же, порождаемые различным относительным положением отдельных участков поверхности или. тем более, заменяющего ее сочетание поверхностей, принято учитывать как одно из слагаемых пофешности установки. Поэтому для наиболее полного использования принципа единства баз необходимо не только стремиться использовать одни и те же поверхности в качестве технологических и измерительных баз на различных операциях, но, что не менее важно, даже одни и те же участки (точки) поверхностей. С этой целью у приспособлений, используемых на различных операциях, все установочные элементы должны располагаться по единой схеме, на одинаковых расстояниях и быть по возможности одинаковых размеров. Только при соблюдении этих условий можно говорить о со блюдении принципа единства баз, так как, строго говоря, даже и в этом случае с каждой новой установкой происходит смена баз, однако получаемые при этом пофешности обычно настолько малы, что ими пренебрегают. В п. 1.11.3 показано, что при несовпадении технологических баз с конструкторскими базами допуски на координирующие размеры изготавливаемых поверхностей ужесточаются примерно в 2 раза. В связи с этим, если допуски на относительное положение поверхностей детшш высокие, а применение принципа единства баз привело к несовпадению

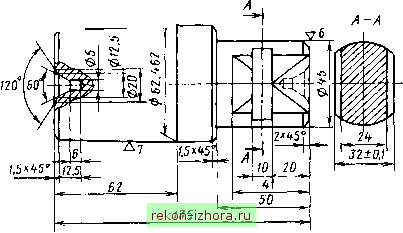

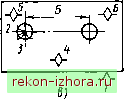

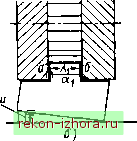

1ехнологических баз с конструкторскими, вызвавшему ужесточение допусков на изготовление, то может оказаться, что имеющееся оборудование НС сможет обеспечить такую точность. В этом случае следует вос-1Юльзоваться принципами совмещения баз, когда технологические базы совпадают с конструкторскими базами. На рис. 1.11.7 показаны схемы базирования для получения двух отверстий в корпусной детали. Во втором случае, чтобы изготовить отверстие справа (рис. 1.11.7, в), обеспечив высокую точность размера Б, надо заготовку установить по обработанному отверстию слева. Однако здесь может возникнуть проблема с сокращением пофешности установки, так как ее величина должна быть меньше допуска на расстояние между поверхностями (в рассмафиваемом примере - меньше допуска на расстояние между осями отверстий). Базировать с высокой точностью корпусную деталь по отверстию представляется сложной задачей, фебующей изготовления высокоточного и сложного приспособления. в таких случаях приходится отказываться от применения принципа совмещения баз и возвращаться к принципу единства баз, но с выполнением особых условий. Особые условия заключаются в том, что эти поверхности должны быть изготовлены с одной установки с помощью сборного или фасонного инструмента. На рис. 1.11.8 показано, что на точность относительного положения изготовленных поверхностей детали погрешность установки не оказывает влияния. Такой способ обработки позволяет достичь наивысшей точности относительно положения поверхностей.  Рис. 1.11.7. Схемы базирования заготовки корпусной детали: а - эскиз детали; б - но тре.м н.еос-костям; е - по отверстию и плоскостям на второй операпии  Погрешность установк  Рис. 1.11.8. Схема обработки детали, показывающая, что погрешность установки не влияет на точность относительного положения поверхностей детали, обработанных с одной установки: а - погрешность установки отсутствует; б - наличие погрешности установки Обработка поверхностей с одной установки заготовки разными инструментами дает худший результат, так как на точности их относительного положения будет сказываться пофешность установки инструментов, связанная с их сменой. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. В какой последовательности достигается точность размера, формы и шероховатости поверхности? 2. Чем вызвана необходимость разделения механической обработки на предварительную и окончательную? 3. С какой целью осуществляется операция старение ? 4. Что такое межпереходной размер? 5. Что предназначен компенсировать припуск на обработку поверхности? 6. Напишите формулу расчета величины припуска. 7. Чем вызвана необходимость в пересчете допусков на размеры при несовпадении технологических баз с конструкторскими базами? 8. Как отражается на точности обработки детали смена технологических баз? 9. С какой целью базируют высокоточные валы на пробках? 10. Что надо предпринять, чтобы свести к минимуму пофешность установки?

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |