|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

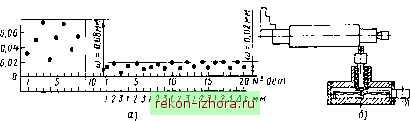

Промышленность Ижоры --> Пространственные размерные цепи Напомним, что жесткость системы можно найти из равенства Jc Jo Jp где jp и jo - жесткости соответственно регулируемого звена и остальных звеньев. Подставив в уравнение (1.10.3) значение у, и А, получим форму лу для определения требуемой жесткости технологической системы (/с) в г-ом поперечном сечении вала: J, JfynS, (1,10,61 Если изменение жесткости технологической системы осуществляет ся посредством регулирования жесткости одного звена, то необходимо рассчитать профамму изменения его жесткости. Решив (1.10.5) относи тельно Jp, получим J JJ (1Л0,7) Jo - Jc Для г-го сечения требуемая жесткость /р, регулируемого звена дзя обеспечения у,: Joi Jci В этой формуле два неизвестных - Jo, и Jp,. Определим Jo,. Для этого решим уравнение (1.10.8) относительно г-го сечения: Jpi Jci где 7ci - жесткость технологической системы в г-м сечении детали при обработке с Рут = const; Ур, - жесткость регулируемого звена в г-м сече НИИ детали при обработке с Рутх = const. С помощью рассмотренной САУ можно решать задачи повышения точности обработки следующими варианта.ми управления: 1) стабилизация у посредством регулирования S; 2) стабилизация посредством регулирования J; 3) программное изменение у регулированием S; 4) программное изменение у регулированием J; 5) стабилизация у в поперечном сечении и одновременное изменение у по программе вдоль осих регулированием S; 6) стабилизация у регулированием S и одновременно изменение у но программе вдоль оси х регулированием Ус- Стабилизация у посредством регулирования S осуществляется при отключенном втором контуре и повышает точность обработки за счет сокращения поля рассеяния диаметральных размеров в партии деталей. Как показали результаты применения САУ, такого рода управление позволяет сократить в 2 - 3 раза поле рассеяния в партии обработанных деталей. Ограничением является изменение щероховатости обработанной поверхности; увеличение радиуса закругления при верщине резца или замена его на фаску снижает степень изменения щероховатости поверхности. Стабилизация у посредством регулирования ус осуществляется при отключенном первом контуре управления и повышает точность обработки тоже за счет сокращения поля рассеяния диаметральных размеров в партии деталей. На рис. 1.10.24 показаны точечная диаграмма изменения погрешности диаметральных размеров в партии валиков обработанных без САУ и с применением САУ стабилизирующей у путем регулирования Ус- Сначала было обработано девять трехступенчатых валов (/ = 350 мм с приведенным диаметром, равным примерно 45 мм) обычным способом с 5 = 0,3 мм/об, Гш = 1 мм, п = 765 об/мин резцом с твердосплавной пластинкой Т15К6 с углами ф = 45°, у = 5°, а= 12°; жесткость без управления С управлением  i 2ji2ji23 Рис. 1.10.24. Обработка валиков на токарно-винтореним станке: а - точечная диаграмма погрешностей диаметрального размера: б - схема обработки суппорта равнялась 70 ООО Н/мм. Перепады припуска At обрабатываемых ступеней показаны на точечной диафамме. Обработку деталей в количестве 20 шт. с регулированием жесткое i и производили на тех же режимах, что и при обычной обработке. Сравне ние точечных диафамм, построенных по данным обычной обработки и обработки с регулированием жесткости, показало, что во втором случае при прочих равных условиях колебание диаметрального размера, вызванное отклонениями величины упругого перемешения технологической системы, сократилось в 4 раза и не превышает 0,02 мм. К преимушества.м этого способа относится возможность получения более высокой точности обработки за счет использования в качестве исполнительного механизма упругой технологической системы, отличаюшейся высокой чувствитель ностью, а также одновременного увеличения производительности за сче: повышения режимов обработки в тех случаях, когда при обычной обра боткс вынуждены уменьшать режимы резания для обеспечения заданной точности. К недостаткам способа относится невысокий уровень быстродейст ВИЯ САУ в отработке рассогласования при таком механизме ИМ. Если же использовать в САУ другие способы регулирования J, повышающие ее быстродействие, то этот способ управления будет предпочтительнее по сравнению с регулированием S. Управление у по заданной программе регулированием Sue обратной связью по у. Применение этого способа управления офаничено из-за колебания шероховатости обработанной поверхности, обусловлен ной увеличением диапазона изменения S. Управление у по программе регулированием жесткости позволяе: достаточно надежно повышать точность формы детали в продольном сечении. На рис. 1.10.25 показаны графики пофешности формы валов и продольном сечении, обработанных без САУ и с САУ регулированием/ Первая деталь обрабатывалась без изменения жесткости, а осталь ные детали с изменением жесткости по профамме. Все детали обрабаты вали ct=] мм, V = 86 м/мин, S = 0,3 мм/об резцом с твердосплавной пла стинкой Т15К6 и углами ср = 45°, у = 5°, а = 12° и г = 1,5 мм. Анализ фа фиков показывает, что у деталей, обработанных с изменением жесткости по профамме, пофешность формы уменьшилась в 5 раз и не превысила 0;02 мм. Как показали эксперименты, применение этого типа системы на токарно-винторезном станке при обработке деталей с равномерным при пуском надежно обеспечивает точность геометрической формы в про дольно.м сечении за один проход в пределах 0,01...0,02 мм. При этом име ет место повышение производительности обработки за счет сокращения

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |