|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Пространственные размерные цепи Таблица 1.9.3 Схема раеположения резцов

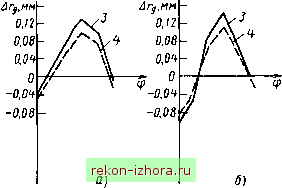

5 4- 144 4--+- Знак - означает увеличение диаметра отверстия по сравнению с номинальным его значением. приведены также результаты расчета пофешностей диаметрального размера в трех и двух отверстиях, однако в каждой из двух последних схем расположения шпинделей обрабатывались разные пары отверстий из трех в соответствии со схемой расположения шпинделей. Учет всех этих факторов при проектировании многоинструментной наладки позволит более полно использовать резервы повышения точности и производительности обработки. 1.9.4. ИССЛЕДОВАНИЕ ТОЧНОСТИ ОБРАБОТКИ МЕТОДОМ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ Изготовление деталей на станках характеризуется большим разнообразием технологических процессов, многовариантностью конструктивных решений технологических систем, условий обработки. Поэтому для правильного построения технологических процессов и средств их технологического оснащения требуется исследование механизма образования погрещностей, установление зависимостей между погрещностями обработки и причинами, их порождающими, не только на качественном уровне, но и на количественном. Ниже рассматриваются примеры исследования механизма образования погрещностей обработки методом математического моделирования. 1.9.4Л. Исследование влияния элементов режима обработки на точность Элементы режима обработки, к которым относятся глубина резания, подача, скорость резания, оказывают влияние на погрешность обработки главным образом через силу резания, вызывающую упругие перемещения относительного положения заготовки и инструмента. При выборе значений элементов режима резания погрешность обработки выступает как ограничение, поэтому при назначении режимов обработки надо знать зависимость между элементами режима обработки и погрешностью обработки. В силу изменчивости условий обработки, уровня качества тexнoJЮ-гической системы не представляется возможным в справочной литературе приводить значения погрешностей обработки для всех сочетаний элементов режима резания, поэтому в каждом конкретном случае необходимо вычислять эту погрешность и определять доминирующее влияние того или иного элемента режима процесса. Эффективно решить эти задачи можно только методом математического моделирования на ЭВМ. Примем в качестве объекта исследования токарную обработку и установим зависимости между глубиной резания, скоростью резания и величиной пофешности обработки. Для установления указанных зависимостей используем математическую модель токарного станка (см. п. Е8.4), Моделирование токарной обработки проводилось для следуюших условий: обрабатывался вал из стали 45 длиной L = 400 мм и (/ 60 мм при базировании в ценфах с односторонним поводком. На рис. 1.9.13 показано изменение пофешности радиус-вектора детали в функции угла поворота для разных значений t и v. Как следует из рис. 1.9.13, изменение скорости резания в 3 раза оказывает меньшее влияние на пофешность обработки, чем изменение глубины резания в . раза. Чтобы воспользоваться полученными данными в практических ЛГд,ММ 0,12 0,08 0,04- -О, -0,08 0,12 0,08 0,04 О -0,04 -0,08 -0,11 0,12 0,08 0,04 -0,04 -0,08 -0,11 -0,16 -0,20

Рис. 1.9.13. Изменение погрешности обработки при разных значениях / и v: а-у левого торца вала; б-в середине вала; в - у правого торца вала; /-/2 = 4 мм; 2-tx = A мм; i - Vi = 50м/мин; 4-\i = 150 м/мин целях, надо полученные зависимости привести к зависимостям погрешность детали - элементы режима обработки. Как уже отмечалось в гл. 1.8, поскольку погрешность детали определяется по методике, зависящей от ее служебного назначения, то в качестве погрешности обработки приняли А/. Аналогичным образом устанавливаются зависимости между погрешностью обработки и режимами для других технологических систем.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |