|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

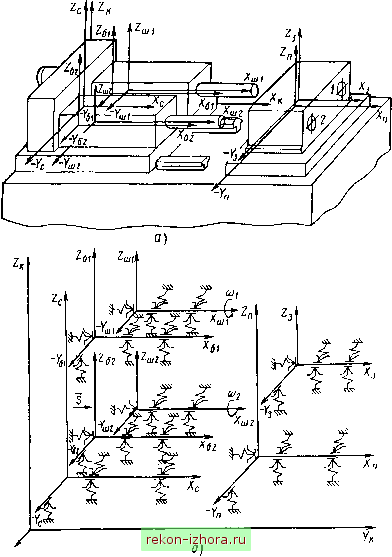

Промышленность Ижоры --> Пространственные размерные цепи можности по поиску новых путей повышения точности обработки, пра вильному выбору режимов резания, проектированию наладок без трудоемких экспериментальных исследований. Решение этих задач возможно если воспользоваться при построении математической модели методо.м координатных систем с деформируюшимися связями. Главной особенностью механизма образования пофешностей многоинструментной обработки деталей является наличие взаимного влияния факторов, порождаемых процессами обработки, осушествляемыми каждым инструментом. Если, например, деталь обрабатывают на двух шпиндельном расточном станке, то силовые факторы, порождаемые процессом обработки инструмента на первом шпинделе, будут оказывать влияние на точность обработки детали инструмента на втором шпинделе В свою очередь силовые факторы, действующие при обработке инстру мента на втором шпинделе, окажут воздействие на точность обработки детали инструмента на первом шпинделе. Качественное и количественное различие этого взаимного влияния при различных требованиях к точности обрабатываемых поверхностей детали и различных условиях обработки делает картину образования пофешностей весьма запутанной. Главной причиной взаимного влияния действующих факторов является особенность конструкции, характерная для любого многоинстру ментного станка, заключающаяся в наличии общих звеньев размерных цепей, замыкающими звеньями которых являются относительные положения режущих кромок инструментов и технологических баз заготовки. На рис. 1.9.7, а показан двухшпиндельный афегатный расточной станок. В проиессе обработки детали отверстия формируются в результа те движения режущих кромок резцов относительно технологических ба i заготовки. Текущими значениями положения вершин резцов в плоскости чертежа являются замыкающие звенья: размеры и Яд - расстояния ме жду вершинами соответственно резцов / и 2 и базами заготовки. По скольку обе шпиндельные головки располагаются на одном основании, то общими звеньями в их размерных цепях будут составляющие звенья от основания до станины. Следовательно, во время обработки одновременно двух отверсти!! (рис. 1.9.7, а) силы резания от резца на первом шпинделе, вызывая упру гие перемещения звеньев размерной цепи А, вызовут через упругие пере мещения общих звеньев пофешность обработки не только на обрабаты ваемом отверстии /, но и на отверстии 2 (рис. 1.9.7, а). Таким же образом силы резания от резца, действующие при обработке отверстия 2 на вто ром шпинделе, вызовут пофешность обработки отверстия /.  Рис. 1.9.7. Двухшпиндельный агрегатный расточный станок (а) и его эквивалентная схема {б) Такая же картина наблюдается и при обработке на других многоин-струментных станках параллельного действия. Например, при обработке на многорезцово.м токарном станке ступенчатого вала, когда одновременно формируются несколько ступеней. Чем больше число обших звеньев в размерных цепях у таких технологических систем, тем больше взаимное влияние действующих факторов. При одноинструментной обработке технологическая система находится под воздействием одной силы резания, которая изменяется, главным образом, по величине и координатам точки приложения. При многоинструментной обработке технологические системы находятся под воздействием системы сил резания, изменяющихся во времени не только по величине и координатам точек приложения, но и по своему числу и очередности действия. Изменение числа действующих сил резания определяется компоновкой станка, конструкцией обрабатываемой детали, инструментальной наладкой и выбранной последовательностью обработки поверхностей. Изменение относительного расположения действующих сил резания зависит от принятой последовательности обработки отверстий детали на агрегатном станке и несовпадения частот вращения шпинделей. Различие величин сил резания зависит от фактического распределения припуска на обрабатываемых поверхностях, геометрии режущего инструмента, степени его затупления. Как показывают исследования, точности многоинструментной обработки, изменение пофешностей может быть как плавным, так и скачкообразным. Это объясняется, во-первых, изменяющимся во времени составом действующих факторов, во-вторых, неодновременностью действия факторов у разных режущих инструментов и, в-третьих, изменением величины действующих факторов. Описание механизма образования пофешностей многоинструментной обработки позволит находить схему расположения инструментов, последовательность их работы, режимы обработки, обеспечивающие наивысшую точность. Вернемся к рис. 1.9.7, где показаны афегатный двухшпиндельный расточной станок, скомпонованный из двух одношпиндельных расточных бабок и силового гидравлического стола, и его эквивалентная схема и рассмотрим расчет пофешностей растачивания двух отверстий. Координатные системы построены следующим образом: I3 - на технологических базах заготовки; !. - на основных базах приспособления; - на основных базах силового стола; 2б, - на основных базах г-й расточной бабки; luif - на основных базах г-го шпинделя. В качестве неподвижной системы отсчета принята координатная система 1, построенная на направляющих станины.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |