|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

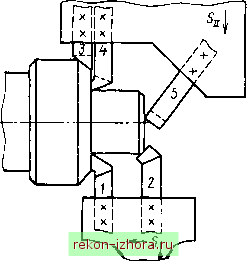

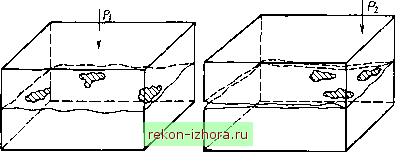

Промышленность Ижоры --> Пространственные размерные цепи  Рис. 1.9.5. Схема многорезцовой наладки учетом кинематической связанности подач и скоростей резания на отдельных инструментах. Такая методика имеет следующие недостатки нет гарантии получения заданной точности обработки; не учитывается взаимное влияние факторов, действующих на разных резцах, на погрет ности обработки каждой поверхности. Отмеченные недостатки методики присущи не только для одно шпиндельных многорезцовых токарных станков, но и для других станкон многоинструментной обработки. По данным многочисленных исследований, доминирующим фактч> ром в образовании пофешностей при многорезцовой обработке являются упругие перемещения, что объясняется обработкой заготовки одноврс менно несколькими резцами и недостаточной жесткостью станка. Изменение условий обработки на одном из резцов влечет за собой и общем случае не только количественное, но и качественное изменение характера процесса образования пофешности на поверхностях, обраба тываемых другими резцами. Эта взаимосвязь обусловлена сложным ха рактером упругих перемещений общих звеньев технологической системь! под действием постоянно изменяющихся сил резания и их моментов действующих на разных резцах в течение обработки. Поэтому влияние ii.i ючпость обработки изменения режимов резания на отдельных инстру-метах необходимо рассматривать как функцию от комплекса условий 11Г 1)аботки на других инструментах. Для решения такой задачи тоже методом координатных систем с деформирующими связями строится математическая модель механизма ()Г)разования логрешностсй многоинструментной обработки, посредством ко юрой с помощью ЭВМ устанавливаются зависимости между пофсш-М0С1ЯМИ обработки от каждого обрабатывающего инструмента и режимами обработки. С помощью этих зависимостей можно определить режимы, обеспечивающие заданную точность. 1.9.2. ВЫБОР ВАРИАНТА СХЕМЫ БАЗИРОВАНИЯ ЗАГОТОВКИ На погрешность обработки большое влияние оказывает схема бази-романия как заготовки, так и других деталей, которые включаются своими размерами в размерную цепь, где замыкающим звеном является отпоет с;п.ное положение технологических баз и режущих кромок инсфу-мста. Схема базирования характеризуется как составом баз, так и расположением опорных точек на базах. При проектировании технологических операций технолог должен выбрать такую схему базирования заготовки, которая бы обеспечивала чидапную точность обработки при наивысшей производительности. Кон-cipyKTop тоже при проектировании технологической системы должен рсшагь задачу выбора схемы базирования каждой ее детали. К сожалению, в силу сложившейся практики консфуктор не продумывает схемы Лпшрования каждой детали и тем более не задает расположение опорных ючск на базах, что проявляется, прежде всего, в игнорировании матсриа-im 1ации опорных точек. Например, если при базировании детали установочной плоскостью МП о1ветной поверхности другой детали не формируются опорные точки и виде опорных площадок (пятен) (рис. 1.9.6, а), то в итоге возникает неопределенность базирования, когда неизвестно фактическое расположе-inu- пятен контакта. В то же время в обеспечении определенности базирования и пра-НИ1И.ПО10 расположения пятен контакта скрыт большой резерв повышс-мии качества технологической системы, ее точности и виброустойчивости. Неопределенность базирования можно проиллюсфировать на сле-имппгем примере. При установке одной детали на другую на сопряженных 114(11 костях, выступающих в роли установочных баз, из-за пофешностей  Рис. 1.9.6. Расположение пятен контакта по сопряженным поверхностям при различном приложении сил: а - под действием силы Р\, б - под действием силы их геометрической формы возникнут три пятна контакта, расположенные произвольным образом. Так же случайно будут располагаться пятна кон такта и при базировании других деталей. Таким образом, где будут фак тически расположены пятна контакта деталей, конструктор не знает. Рас положение пятен контакта непостоянно. Стоит только изменить точк> приложения силы или ее направление, как в стыке поверхностей возник нет новое расположение пятен контакта (рис. 1.9.6, б). Одним из радикальных решений проблемы обеспечения определен ности базирования каждой детали является обеспечение на этапе kohci руирования машины постоянного расположения пятен контакта деталей и местах их сопряжения. Исследования показывают, что при сопряжении деталей по плоскостям, фактическая плошадь их контакта из-за пофсш ностей формы составляет около 10 % даже при высоких нагрузках, и эш для поверхностей, обработанных шабрением. Базирование деталей ми пятнам обеспечит такую же площадь контакта и поэтому удельное давле ние не возрастет. Влияние изменения расположения пятен контакта на точность обра ботки проявляется через изменение упругих перемещений в местах ком такта. Если при одной и той же схеме сил, действующих во время обра ботки, изменить расположение опорных точек, то это приведет к измене нию реакций в них и вызовет изменение упругих перемещений, опорных точек. Поэтому при выборе схемы базирования следует решать задач\ определения наилучшего расположения опорных точек.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |