|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

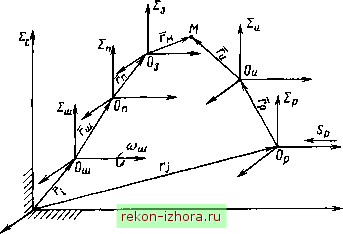

Промышленность Ижоры --> Пространственные размерные цепи ММг + Л/р(/-р + 5р) - ММг +rj- г,\, (1.8.21 где - радиус-вектор статической настройки; Л/~щ - матрица поворота 1ш, обеспечиваемого кинематикой станка; - вектор поступательного движения системы Sp, обеспечиваемого кинематикой станка; матрица поворотов системы в системе Ец,; г, г, г rj, - радиус-векторы соответственно точки М в системе и, точки в системе Еш-точки Ош в системе направляющих станины 1- точки Ор в системе I.. точки (9 в системе 1р; М, М, Мр - матрицы поворотов соответственно системы £ш в системе Sg, системы инструмента 2 в системе 1р, системы 1р в системе Х. В полученном уравнении движения режущего инструмента (без рабочих нагрузок) в системе координат патрона аргументами являются размерные параметры г, r,r 7j,r, М , М, М , Мр и кинематические параметры A4 и . Погрешности, вызывающие отклонения статической настройки, можно разделить на две группы: геометрические неточности звеньев кинематических и размерных цепей и их положения и факторы, вызывающие погрешности положения этих звенев. Введем в полученное уравнение относительного движения факторы, вызывающие погрешность относительного движения. В основном это геометрические неточности самих звеньев кинематических и размерных цепей и их положения. Если эти погрешности известны, то их влияние может быть учтено через изменение положения соответствующих опорных точек. Изменение же положения опорных точек в свою очередь вы зывает отклонения соответствующих линейных или угловых параметрои координатной системы и, как следствие, нарушение заданного относительного движения. Наибольшее влияние на погрешность статической настройки обычно оказывают погрешности установки сменных элементов и, в первую очередь, заготовки, когда она базируется необработанными поверхностями. Приведем движения всех кинематических звеньев к поступательному движению системы Zp и вращательному движению системы Хщ. Тогда эквивалентная схема примет вид, показанный на рис. 1.8.23, б. Для этой эквивалентной схемы уравнение движения имеет вид: 1.8.4.2. Построение математической модели механизма образования погрешности динамической настройки В задачу динамической настройки технологической системы входиг достижение заданной точности относительного движения технологических баз заготовки и режущих кромок инструмента в процессе съема материала. Чтобы упростить модель, будем рассматривать погрешность обработки в результате перемешений и поворотов звеньев размерной цепи, опустив кинематические звенья. Запишем уравнение движения вершины резца (точка Л/) в координатной системе заготовки (2з) в соответствии с эквивалентной схемой (рис. 1.8.24), отличающееся от эквивалентной схемы статической па-стройки наличием 2з, построенной на технологических базах заготовки.  Рис. 1.8.24. Эквивалентная схема динамической настройки токарного станка На погрешность статической настройки существенное влияние оказывают и упругие перемещения, образующиеся под действием сил зажима и сил тяжести. Однако в механизме их упругих перемешений и.местся специфика. Если в процессе обработки действующая сила резания влияет на все звенья размерной цепи, то при установке, например, заготовки силу зажима воспринимают только сама заготовка и приспособление. На остальные звенья размерной цепи действие этих сил не распространяется. - Л/ МрГ - Л/р (Fp + Sp) + F, - fJ, (1.8.22) где Л/, - матрица поворотов системы в системе F д - радиус-вектор динамической настройки. Следующий шаг в построении модели - ввод в уравнение (1.8.22) факторов, стремящихся вызвать отклонение F д. Наибольшее влияние на погрешность динамической настройки оказывают упругие перемещения, износ и тепловые перемещения элементов технологической системы. Технологическая система токарного станка во время обработки находится под воздействием различных сил и их моментов. Из всех сил, действующих в технологической системе во время обработки, наибольшее влияние на упругие перемещения оказывают силы резания Р , силы инерции, масса заготовки и сила действующая в том случае, если вращение заготовке передается односторонним поводком. Вектор силы резания действует в зоне контакта инструмента с заготовкой. Условимся считать, что точка приложения силы Р совпадает с вершиной режущего инструмента. Величина и направление вектора силы резания Р подсчитывается по зависимостям, установленным теорией резания. Нагфимер, при точении Р,=С ,Г-зУ\ К,; Р.=С,/У УКу; (1.8.23) P,=C,js>\ K где Р;, Ру, Р - проекции вектора Р на соответствующие координатные оси системы; CV, - коэффициент, учитывающий условия обработки; / -глубина резания; s - продольная подача; К,- коэффициент, учитывающий геометрию резца, материал заготовки и др.; v - скорость резания; xz, yz. nz и др. - показатели степени. Сила Рп, передаваемая односторонним поводком, приложена в точке контакта поводкового пальца с хомутиком. Координаты этой точки в системе 5 на протяжении обработки детали остаются практически неизменными. Величина силы подсчитывается из равенства моментов

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |