|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

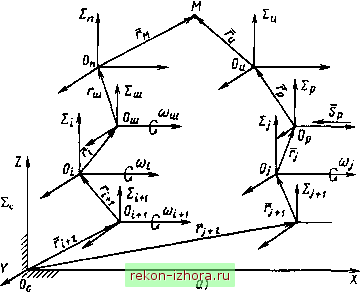

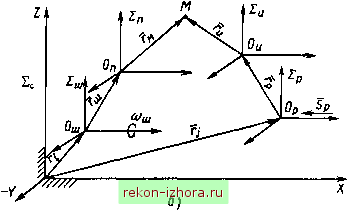

Промышленность Ижоры --> Пространственные размерные цепи заготовки. Поэтому точность статической настройки проверяется посредством измерения точности установки резца и заготовки относительно соответствующих баз станка (ВС). ВС универсального токарного станка следующие: для резца выступают направляющие станины БСр, по которым перемещается суппортная группа вместе с резцом; для заготовки БСз - внутренние отверстия подшипников шпинделя, относительно которых вращается шпиндель вместе с заготовкой. Отсюда размер статической настройки технологической системы Л; будет складываться из радиус-векторов установки резца, заготовки и расстояния между базами станка БСр и БС3. Построение указанных математических моделей осуществляется в соответствии с цепочкой причинно-следственных связей механизма образования погрешностей обработки деталей (см. рис. 1.8.4). Под погрешностью статической настройки технологической системы ДЛ,- в /-Й точке детали будем понимать отклонение радиус-вскгора статической настройки Л ,- от радиус-вектора детали Л,., определяемое для одного и того жеу-го момента времени и отсчитанное в системе координат, построенной на технологических базах заготовки (рис. 1.8.22). Под размером динамической настройки технологической системы ЛЯ будем понимать разницу между радиус-вектором Лф,- в i-й точке полученной поверхности детали и радиус-вектором статической иасгройки Л( , определяемые для одного и того же момента времени и отсчитаиныс в системе координат, построенной на технологических базах заготовки. В результате статической настройки режущий инструмент и заготовка должны занять требуемое исходное (начальное) относительное положение и без рабочих нагрузок воспроизводить заданный закон относи тельного движения. Начальное относительное положение режущего инструмента и заготовки обеспечивается с помощью размерных цепей, а закон относизель-ного движения - с помощью кинематических цепей. Вследствие воздействия различных факторов фактическая траектория движения и начшн,-ное положение резца будут отличаться от заданных. В процессе изготовления деталей на станках статическая настройка может неоднократно нарушаться, например, при смене заготовки или замене режущего инструмента. Так, в условиях единичного и мелкосерийного производств в процессе обработки одной заготовки происходит многократная смена режущего инструмента отдельно или совместно с инструментальным блоком. В зависимости от технических, технологических и организационных причин сменными элементами технологической системы, установка которых влияет на точность статической настройки, могут быть не только заготовка и режущий инструмент, но и приспособление, стол, инструментальный блок, шпиндельная бабка. К примеру, в условиях крупносерийного и массового производства во время обработки партии деталей происходит смена заготовки или спутника с заготовкой при постоянном режущем инструменте, При использовании агрегатных станков в среднесерийном производстве, чтобы снизить затраты времени на переустановку и настройку режущего инструмента, автоматически меняют шпиндельную коробку при переходе на обработку заготовки другой детали. Статическую настройку технологической системы осуществляют в два этапа. Сначала настраивают кинематические цепи на заданный закон относительного движения баз под установку заготовки и инструмента, затем устанавливают заготовку и режущий инструмент. Такая последовательность объясняется тем, что при установленных заранее заготовке и инструменте нельзя осуществить заданный закон относительного движения без съема материала с заготовки. Разработка модели статической настройки токарного станка начинается с построения эквивалентной схемы (рис. 1.8.23, а) на основе размерной цепи, замыкающим звеном которой является радиус-вектор F , соединяющий начало системы координат 2 , построенной на вспомогательных базах трехкулачкового патрона, используемых для базирования заготовки, и вершину (точка М) резца. Построив координатные системы на шпинделе 2ш и 2 2,+;, построенных на основных базах звеньев кинематической цепи вращения шпинделя и на резцедержавке 2р и 2 2,+ь построенных на основных базах звеньев кинематической цепи поступательного движения резцедержавки, получим эквивалентную схему статической настройки (рис. 1.8.23, а). Запишем уравнение относительного движения точки М резца в системе 2п в соответствии с методикой вывода уравнения движения, приведенной в п. 1.8.3. Координатные системы эквивалентной схемы имеют не только заранее заданные перемещения или вращения, но и случайные перемещения и повороты в результате действия многочисленных факторов.   Рис. 1.8.23. Эквивалентная схема статической настройки токарного станка: а - с учетом размерных и кинематических связей; б - приведенная

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |