|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

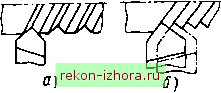

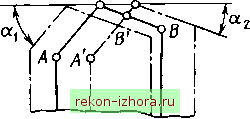

Промышленность Ижоры --> Пространственные размерные цепи Рис. 1.8.19. Схема измерения погрешности обработки от упругих перемешений технологической системы: а - измерение от шпинделя; б - измерение от рабочей плоскости стола пофешности, которая образована упругими перемещениями элементов технологической системы. С этой целью рекомендуется перед обработкой детали подготовить измерительную базу. Для этого методом выхаживания , т.е. в несколько проходов, без изменения статической на-Сфойки осуществляют обработку небольшой части той поверхности, которая должна быть обработана. После этого обрабатывают всю поверхность, затем определяют отклонение точек обработанной поверхности от измерительной базы и их отклонения рассмафивают как результат упругих перемещений элементов технологической системы, имевших место во время обработки. Немаловажное значение имеет и выбор базы установки измерительного усфойства. На рис. 1.8.19 показаны два варианта установки индикатора. В первом случае (рис. 1.8.19, а) в измерение не будет включаться пофешность обработки от геомефической неточности поверхности стола. 1.8.4. ПРИМЕР ПОСТРОЕНИЯ МОДЕЛИ ОБРАЗОВАНИЯ ПОГРЕШНОСТИ ОБРАБОТКИ ДЕТАЛИ Построим модель механизма образования пофешностей при изготовлении детали на технологической системе токарного станка. В результате посфоения модели должны быть установлены функциональные связи между действующими факторами при токарной обработке, качеством технологической системы и пофешностью обработки. Как уже отмечалось, под пофешностью обработки понимается где Л, - радиус-вектор /-й точки заданной поверхности; Лф,- - радиус-вектор 1-й точки фактической поверхности. Чтобы установить, какой точке заданной поверхности детали соответствует точка полученной поверхности детали, надо записать уравнение полученной и реальной поверхностей в функции времени или какого-либо другого параметра, производного от фактора времени. Запишем Лф, и Л,- поверхности в функции времени, т.е. Лф,. = /,(0 и Л,- = fz{t), где t - параметр времени. Тогда для момента ?, будут известны Лф,- и Л,-, а разницей между ними будет погрешность обработки. Для определения Лф,- в каждый момент времени надо записать уравнение движения, в правую часть которого в качестве аргументов должны входить действующие факторы, заданные движения заготовки и инструмента, качественные характеристики технологической системы. В зависимости от формы режущей части инструмента и кинематики относительного движения заготовки и режущего инструмента формирование обработанной поверхности будет определяться не непосредственно как траектория движения режущей поверхности инструмента, а с учетом перекрытия и последействия одних точек режущей поверхности инструмента, следующих за другими. Иными словами, не все точки режущей поверхности инструмента, участвующие в съеме материала с заготовки, формируют обработанную поверхность. На рис. 1.8.20 показано, что в результате обработки резцом на детали получилась винтовая поверхность. Если будем уменьшать подачу на оборот S, то при определенном ее значении вспомогательная режущая кромка резца начнет срезать часть поверхности, которая была сформирована главной режущей кромкой резца во время предыдущего оборота заготовки.  Рнс. 1.8.20. Поверхности детали, сформированные резцом: а - при S= \0 мм/об; б - при S = 0,5 мм/об Таким образом, если строго формулировать задачу описания поверхности детали, получаемой в результате обработки, то надо вести расчет траектории не одной точки режущей поверхности инструмента, а всей совокупности точек. Затем, учитывая кинематику относительного движения заготовки и инструмента с учетом формы режущей части последнего, надо рассчитать поверхность, которая будет получена в результате обработки, и затем переходить к определению пофешности детали. При таком расчете можно определить не только размер и макрогео-мефию, но и волнистость и шероховатость обработанной поверхности. Однако при этом значительно усложнится математический аппарат и существенно повысится фудоемкость вычислений. В ряде случаев нет необходимости в таком точном расчете поверхности. Там, где это допустимо, целесообразно идти на упрощения. Например, рассчитывать фаекторию движения не поверхности, а линии или точки. В качестве примера можно привести обработку детали резцом или шлифовальным кругом, когда для описания макрогеомефии обработанной поверхности, обусловленной кинематикой движения, достаточно записать уравнение движения режущих кромок. Если известно уравнение линии режущей кромки, то достаточно записать уравнение движения одной или нескольких ее точек. Например, при обработке резцом линию режущих кромок можно представить как ломаную, состоящую из двух офезков am и вм (рис. 1.8.21), сходящихся в одной точке. В этом случае уравнение режущих кромок имеет вид уравнения прямой линии: у = кх. Для прямой am (1.8.16) М Ml  Рис. 1.8.21. Определение режущих кромок резца, участвующих в формировании поверхности

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |