|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

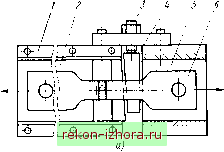

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  -3 ,1 Рис. 6-22. Схемы устройств для испытания стойкости сварных соединений против образования холодных трещин: а - путем растяжения {/ - станина. 2 - первая подвижная плита; 3 - винт, 4 - клин; 5 - вторая неподвижная плита; 6 - образец); б - путем изгиба (/ - струбцина; 2 - тяга; 3 - образец) Испытания на замедленное разрушение проводятся в следующем порядке. Подлежащие испытанию образцы делят на три-четыре партии по два-три образца в каждой. Первоначально определяют кратковременную прочность, затем следующие партии испытывают при напряжениях, составляющих 50; 25; 10% кратковременной прочности, и для каждого напряжения определяют время разрушения. Максимальную продолжительность нагружения, как правило, устанавливают равной 24 ч, а в отдельных случаях 72 ч. По результатам испытания строят кривые замедленного разрушения. Из приведенных на рис. 6-23 кривых, относящихся к случаю испытания на растяжение однослойных стыковых соединений, видно, что указанным методом можно количественно оценить влияние весьма незначительных и малозаметных изменений структуры и напряженного состояния сварных соединений на их стойкость против образования холодных трещин. Этот метод можно рекомендовать для широкого практического применения (подробнее см. в гл. 10). Изложенные выше закономерности и положения, относящиеся к образованию холодных трещин (причины их возникновения, способы предупреждения, методы оценки стойкости металла), хотя и составлены на опытном материале, накопленном при Рис. 6-23. График зависимости прочности соединений (толщина металла 16 мм) от длительности нагружения для сталей: а - 27ГСМ; б - 30Х2НГМ; в - 42Х2ГСНТ б, ш/мм IB 20 сварке легированных закаливающихся сталей, имеют общий характер и могут быть распространены также на стали и сплавы других классов с определенными уточнениями. В частности, эти положения полностью пригодны для анализа процессов образования холодных трещин в сварных соединениях высоколегированных сталей, в околошовной зоне которых образуется мартенсит. Они также могут быть распространены и на случай образования холодных трещин в соединениях сплавов титана с высоким пределом текучести. При сварке таких сплавов в околошовной зоне и швах имеет место низкотемпературное превращение высокотемпературной фазы Р в фазу а. Повышение содержания в фазе р алюминия Р-стабилизирую-щих примесей (О, N) свыше определенных пределов может привести к значительной локализации пластической деформации по границам зерен околошовной зоны (см. рис. 6-19). В сварных соединениях титана вследствие более высокой температуры и меньшего объемного эффекта р - а-превращения (по сравнению с мартенситным у - а-превращением в стали) замедленное разрушение развивается значительно менее интенсивно и требует более высокого уровня напряжений. Так, например, если в сварных соединениях крестовой пробы из закаливающихся сталей процесс развития трещины завершается на протяжении суток, то в случае сплавов титана с высоким пределом текучести он длится неделями и даже месяцами. Минимальные напряжения, вызывающие замедленное разрушение сварных соединений титана, особенно при низком содержании газов, по своей величине значительно ближе к пределу текучести, чем у закаливающихся сталей. § 6-4. Поры в сварных швах Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры располагаются по оси шва или по его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва (рис. 6-24, а, б), располагаются цепочкой по оси шва (рис. 6-24, а) или отдельными группами (рис. 6-24, в). Поры, выходящие па поверхность шва, иногда называют свищами. При электрошлаковой сварке и дуговой сварке с принудительным формированием поры не выходят на поверхность шва (рис. 6-24, г), что обусловлено более ранним затвердеванием примыкающей к формирующим устройствам части металла сварочной ванны. Поры могут быть микроскопическими (несколько микрометров) и крупными (4-6 мм в поперечнике). Выходящие на поверхность поры выявляются при внешнем осмотре. Поры, не выходящие на поверхность, выявляются теми же методами, что и не выходящие     Рис. 6-24. Поры в металле шва а - выходящие иа поверхность шва, б - не выходящие на поверхность шва, в - групповое расположение пор, i - распрложение пор при электрошлаковой сварк

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |