|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

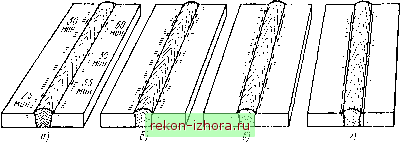

Промышленность Ижоры --> Сварка металлов и сплавов плавлением   . - J 41  Рис. 6-15. Схема зарождения и развития холодных околошовных трещин в стыковом соединении стали 35ХЗНЗМ: а - зарождение первых микротрещин; б - зарождение новых микротрещин н развитие ранее возникших через 6 ч после сварки; в - наличие микротрещин через 18 ч после сварки; г - образование сквозных микротрещин через 72 ч после сварки; д - зарождение микротрещин по границам зерен; хЮО И развивались ранее возникшие микротрещины (рис. 6-15, б, в). Этот процесс происходил медленно - макроскопическая трещина образовалась лишь на третьи сутки (рис. 6-15, г). Если начальное развитие холодных трещин идет по границам зерен, то в дальнейшем оно может проходить как по границам, так и по телу зерна (рис. 6-15, д). Описанная выше картина зарождения и развития холодных трещин может существенно изменяться в зависимости от химиче- ского состава основного металла, размеров и толщины соединяемых деталей, условий их закрепления перед сваркой, способов и режимов сварки и других факторов. Факторы, понижающие сопротивляемость сварных соединений образованию холодных трещин, ускоряют их зарождение и развитие, а факторы, повышающие эту сопротивляемость, замедляют. Большое разнообразие условий для возникновения холодных трещин в реальных сварных конструкциях приводит к тому, что в одних случаях макроскопические холодные трещины появляются через несколько минут после сварки, а в других - после нескольких часов и суток. Известны примеры, когда трещины возникали даже по истечении нескольких десятков суток. Они могли образоваться только вследствие развития начальных микротрещин, возникших в соединении в первые часы после сварки и затем прекративших свой рост ввиду недостаточной величины сварочных напряжений или других причин. Впоследствии при хранении конструкций могли произойти неблагоприятные изменения внешних условий, способствующие развитию микротрещин в макротрещины. В условиях монтажа и эксплуатации сварной конструк- ции дополнительным фактором, который мог вызвать не только возобновление роста микротрещин, но и их образование, является суммирование сварочных напряжений с напряжениями от внешних нагрузок. Холодные трещины чаще всего развиваются прерывисто (скачкообразно), причем одновременно может развиваться несколько микротрещин. Если же в соединении при сварке накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения. Отдельные детали при этом расходятся в стороны. Объяснить причины образования холодных трещин весьма трудно. При испытании на растяжение поперечных образцов сварного соединения, склонного к образованию отколов, разрушение происходит вне околошовной зоны по основному металлу или шву при весьма высоких напряжениях (более 50 кгс/мм). Вместе с тем замер поперечных сварочных напряжений в этих соединениях показал, что они низки (порядка 10-20 кгс/мм). Было непонятно, почему такие низкие напряжения вызывают разрушение наиболее прочного участка сварного соединения - металла околошовной зоны. Понадобились многолетние исследования, прежде чем были выяснены основные закономерности образования холодных трещин при сварке и было установлено, что основными факторами, определяющими их возникновение и развитие в сварных соединениях, являются закалочные явления, суммарные напряжения (сварочные и от внешних нагрузок) и водород. Для изложения основных результатов этих исследований рассмотрим водородную и зака- лочную гипотезы образования холодных трещин, предложенные еще в 1944 г. и непрерьшно развивающиеся до настоящего времени. В соответствии с водородной гипотезой основным фактором, определяющим стойкость околошовной зоны против образования трещин, является водород, поступающий в околошовную зону из металла шва. Гипотеза основывалась на экспериментальных фактах, свидетельствующих о том, что применение низководородных и аустенитных электродов приводит к заметному повышению сопротивляемости соединений образованию отколов. Согласно гипотезе, попадающий при сварке в металл шва водород диффундирует в околошовную зону. Здесь, скапливаясь в микропустотах и несовершенствах атомной решетки и превращаясь из атомарного в молекулярный, он создает громадное давление, под действием которого и происходит разрушение металла, т. е. образование трещин. Высокую сопротивляемость образованию околошовных трещин соединений с аустенитным швом объясняли тем, что швы с аустенитной структурой в условиях сварочного термического цикла удерживают практически весь водород и перемещения водорода в околошовную зону не происходит. Водородная гипотеза долгое время была общепринятой, хотя и не основывалась на прямых данных о связи отколов с содержанием водорода в околошовной зоне. Однако экспериментальные данные, полученные методом вакуум-нагрева отдельных участков сварного соединения (рис. 6-16, б, г), а также путем наблюдения за выделением из сварного соединения диффузионного водорода (рис. 6-16, а, в), показали, что при одинаковых условиях сварки содержание водорода в околошовной зоне при аустенитной структуре металла шва значительно выше, чем при ферритной структуре. На рис. 6-16, а, в видно, что диффузионный водород из около- ФерритнынаплаВка О 1 4 681012 II Линия сплавления Граница зонь Ауствнитмая наплавка г f S 8 10 12 Линия спяавленш. Граница зоны Основной метала * ап/ЮОг Основной метапп О 2 4 6 8н./тг -гпугп Содержание Н ЗОХГС Содержанием а) б) в) г) Рис. 6-16. Распределение водорода по сечению ферритной [а, б) и аустенитной (в, г) наплавок, выполненных на стали ЗОХГС под флюсом АН-15 в одинаковых условиях. а, в - выделение диффузионного водорода непосредственно после сварки, е, д - распределение содержания водорода (диффузионного + остагоч ного) по сечению наплавки

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |