|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

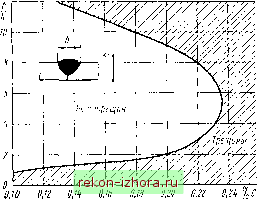

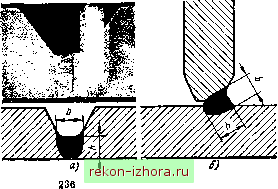

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 6-9. Зависимость между критическим содержанием углерода в металле шва и коэффициентом его формы при дуговой сварке углеродистых сталей сварке первого слоя многослойного шва и углового шва с разделкой кромок, где требование обеспечения провара вершины угла предопределяет необходимость применения швов с малым коэффициентом формы (рис. 6-10, а, б). Из практики известно, что подобные швы обладают пониженной стойкостью против образования кристаллизационных трещин. Для улучшения условий формирования первого слоя многослойных швов увеличивают угол разделки и уменьшают величину притупления. Неблагоприятные условия для кристаллизации металла шва создаются при сварке стыковых односторонних швов с полным проваром на флюсовой подушке. При этом в результате ограниченного теплоотвода от основания сварочной ванны столбчатые кристаллиты растут навстречу друг другу, что определяет большую вероятность появления трещин (рис. 6-11). Изменение формы провара - один из широко применяемых технологических методов повышения стойкости металла шва против образования кристаллизационных трещин. Более высокое значение коэффициента формы шва, наряду с другими факторами, определяет большую стойкость против образования кристал- Рис. 6-10. Первый слой многослойного шва-. а - стыкового; б - углового, с разделкой кромок   tpHC. 6-11. Трещина в одностороннем шве лиаационных трещин швов, выполненных дуговой сваркой покрытыми электродами и электрошлаковой сваркой, по сравнению со I, швами, сваренными под флюсом. При типичных для первых двух способов режимах сварки коэффициент формы шва изменяется в пределах 2,5-5,0 против 1,0-2,5 при сварке под флюсом. Повышению стойкости швов против образования кристаллизационных трещин при ручной дуговой сварке способствует снижение доли основного металла в металле шва, а при электрошлаковой сварке - и наличие сопутствующего подогрева. В сварочной практике существует мнение, что швы с выпуклой формой поверхности обладают более высокой стойкостью против образования кристаллизационных трещин, чем швы с вогнутой формой поверхности. Это мнение не соответствует действительности. При прочих равных условиях стойкость металла того и другого шва против образования кристаллизационных трещин одинакова. Только, как это видно на рис. 6-2, в выпуклых швах трещины не выходят, а в вогнутых швах выходят на их поверхность. Влияние величины первичных кристаллитов. Стойкость металла шва против образования кристаллизационных трещин может быть повышена путем измельчения первичной структуры металла шва и изменения характера первичной кристаллизации. Измельчение первичной структуры способствует уменьшению степени химической неоднородности, т. е. уменьшению концентрации вредных примесей по границам кристаллитов. Измельчение первичной структуры металла шва может быть достигнуто за счет увеличения скорости кристаллизации. Для этого уменьшают погонную энергию сварки путем снижения силы сварочного тока, повышения скорости сварки, увеличения числа проходов. Однако при этом снижается производительность сварочных работ. Указанного недостатка лишен способ введения дополнительного металла с присадочной проволокой, приводящей к охлаждению металла сварочной ванны и уменьшению размеров кристаллитов. Измельчению первичной структуры металла шва способствует мелкозернистая структура основного металла, так как рост столбчатых кристаллитов начинается с оплавленной поверхности основного металла. Измельчение зерен основного металла достигается в процессе его производства. Наклеп кромок деталей перед сваркой также замедляет рост зерен основного металла под влиянием сварочного нагрева. Положительный эффект может быть достигнут и при соответствующей наплавке кромок перед сваркой, Измельчение первичных кристаллитов и дезориентированное строение металла шва могут быть достигнуты введением в сварочную ванну модификаторов. Модификаторами называют вещества, присутствие малых количеств которых изменяет процесс кристаллизации. Модификаторы могут быть двух типов. К первому типу относятся поверхностно-активные модификаторы, молекулы которых, адсорбируясь на гранях растущих кристаллитов металл, задерживают их рост и изменяют форму. Модификаторы второго типа образуют в жидком металле мельчайшие тугоплавкие частицы, являющиеся зародышами кристаллитов. Эти частицы должны иметь кристаллическую структуру, близкую к таковой модифицируемого металла. Эффект модифицирования при сварке стали наблюдается, например, при введении титана через керамический флюс или через электродное покрытие. Для аустенит-ного шва модифицирование имеет место при выделении карбидов ниобия или ферритной фазы. Измельчить первичную структуру металла шва можно путем механических колебаний сварочной ванны в процессе ее кристаллизации, механической вибрации электрода, электромагнитных колебаний и т п. Подобный эффект дает также наложение ультразвуковых колебаний. Все эти способы вызывают дробление кристаллитов и перемешивание расплава, в результате чего первичная структура измельчается. Горячие трещины в околошовной зоне. В околошовной зоне сварных соединений конструкционных сталей и сплавов иногда наблюдаются горячие трещины, проходящие по границам зерен основного металла (рис. 6-12). Эти трещины могут распространяться в металл шва или другие участки околошовной зоны. Горячие трещины образуются в околошовной зоне в процессе сварки при температурах ниже точки плавления основного металла. При этом на границах зерен собираются поверхностно-активные элементы, в том числе вредные примеси. В результате на межзеренных границах образуются легкоплавкие включения и прослойки. Величина взаимного проскальзывания зерен и относительное количество межзеренных границ, по которым оно происходит, значительно снижаются с уменьшением размера зерен. Поэтому при мелкозернистом основном металле стойкость против образования трещин в околошовной зоне больше, чем при крупнозернистом В связи с этим катаные и кованые стали и сплавы по способности противостоять возникновению и развитию горячих трещин превосходят литые стали и сплавы. Под воздействием процесса сварки неметаллические включения основного металла также претерпевают существенные изменения, сопровождающиеся образованием опасных в отношении возникновения горячих трещин пленообразных включений сульфидов и фосфидов. Снижение опасности образования горячих трещин может быть достигнуто путем рационального легирования стали или сплава, совершенствования методов их изготовления, использования способов и режимов сварки с минимальным выделением теплоты.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |