|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

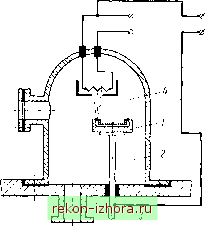

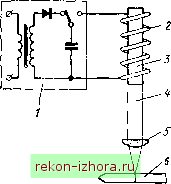

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Электрошлаковую сварку, как правило, ведут при вертикальном положении изделий. Кромки расположены вертикально или под углом до 30° к вертикали. Электрошлаковый процесс применяют для сварки углеродистых и легированных конструкционных сталей, специальных сталей, алюминия, титана и других металлов и сплавов. Возможна сварка металла практически неограниченной толщины. В монтажных условиях часто возникает необходимость сварки вертикальных швов металла толщиной 10--12 мм. В этом случае из-за малого объема шлаковой ванны имеет место не шлаковый, а дуговой процесс. Этот процесс, получивший название дуговой сварки с принудительным формированием, в настоящее время находит ограниченное практическое применение. Дуговую сварку вертикальных швов с принудительным формированием выполняют также в защитных газах и порошковой проволокой. Оборудование и технология дуговой сварки с принудительным формированием мало отличаются от применяемых при электрошлаковой сварке. Электроннолучевая сварка. При этом способе сварки для нагрева и расплавления основного металла используется энергия, получаемая в результате интенсивной бомбардировки его быстро-движущимися в вакууме электронами. При попадании на поверхность свариваемых деталей электроны тормозятся и происходит превращение кинетической энергии в тепловую (рис. 1-12). Свариваемая деталь /, помещенная в специальную герметическую камеру 2, в которой откачивающие воздух насосы обеспечивают требуемый вакуум, при помощи механизма 3 передвигается со скоростью сварки. Сварка производится электронным лучом 4, представляющим собой сфокусированный поток электронов. Комплекс устройств, служащих для формирования и фокусировки электронного луча, называют сварочной электронной пушкой. В процессе сварки кинетическая энергия электронов превращается в тепловую, которая расходуется на плавление кромок свариваемых деталей. По мере удаления источника нагрева происходит затвердевание сварочной ванны и образование шва. Металл шва, так же как и при других видах сварки плавлением, имеет литую структуру. Концентрация энергии электроннолучевой сварки очень высока, что обеспечивает получение узкого и глубокого шва и узкой околошовной зоны. Провар при этом виде сварки, как правило, имеет форму острого клина. Оператор, осуществляющий сварку в зависимости от размеров камеры, находится за ее пределами или в самой камере. Лазерная сварка. В последнее время в сварочной практике находят применение оптические квантовые генераторы, так называемые лазеры. При лазерной сварке нагрев и плавление металла осуществляются мощным световым лучом, получаемым от специальных твердых или газовых излучателей. Для управления сформированного излучателем луча служат специальные опти-   Рис. 1-12. Электроннолучевая сварка Рис. 1-13. Лазерная сварка: / - источник питания; 2 - лампа иакачки; 3- резонатор; 4 - луч лазера; 5- оптическая система, 6 - свариваемое изделие ческие системы (рис. 1-13). Вакуум при сварке лазером ие нужен, и сварка может осуществляться на воздухе даже на значительном расстоянии от генератора. Энергия, излучаемая лазерами, пока невелика и составляет от сотых долей до единиц джоулей. Коэффициент полезного действия лазеров также еще очень низок. Характерной является узкая и глубокая форма проплавления основного металла. Лазерная сварка может применяться в приборостроении и в специальных случаях. Все существующие виды сварки плавлением имеют конечную цель - получение сварных соединений, обеспечивающих необходимую несущую способность сварной конструкции, ее длительную работу в условиях эксплуатации при минимальной затрате труда и средств. Очевидно, что рациональность использования того или иного вида сварки зависит от конкретных условий, и поэтому рекомендации по этому вопросу могут быть даны только для этих случаев (см. гл. 3). § 1-3. Тенденции развития и пути повышения производительности сварки плавлением Существенное значение имеет прогнозирование развития сварочной науки и техники, сварочного производства на длительный период. Попытаемся оценить тенденции развития сварки плавлением на ближайшее десятилетие и наметить основные пути повышения производительности труда при этом виде сварки. Анализ современного состояния сварочного производства свидетельствует о том, что сварка плавлением занимает ведущие позиции во всех промышленно развитых странах. В дальнейшем роЛь этого вида сварки будет уменьшаться вследствие интенсивного развития сварки в твердой фазе. Однако еще долгое время сварка плавлением будет оставаться основным видом сварки металлов. Постоянное стремление к повышению производительности и эффективности сварки плавлением проявилось в непрерывном повышении мощности источников сварочного нагрева и увеличении концентрации энергии в зоне плавления металла. Появление и развитие плазменно-дуговой и электроннолучевой сварки служит иллюстрацией к сказанному. Но радикальные изменения коснулись и классического способа - сварки электрической дугой. Самый распространенный способ механизированной сварки сталей и сплавов под флюсом в ряде случаев уступает позиции сварке в углекислом газе. Абсолютные цифры, характеризующие объемы применения сварки под флюсом, правда, постоянно возрастают. Полуавтоматическая сварка в углекислом газе развивается поистине стремительно благодаря простоте и эффективности этого технологического процесса. Применение порошковой проволоки открыло новые возможности перед способами сварки в защитных газах. Немаловажное значение имеет и тот факт, что сварочная дуга, горящая в потоке газов, вновь стала видимой. (Это звучит, может быть, парадоксально, но при всех преимуществах погруженной во флюс закрытой дуги проявляется и ее недостаток - затруднительность ведения дуги вдоль линии сварки, особенно при выполнении криволинейных швов). Упрощается и техника выполнения вертикальных и горизонтальных швов без принудительного формирования, совершенно необходимого при сварке под флюсом. Со сваркой в защитных газах в ряде случаев конкурирует сварка порошковой и сплошной проволокой незащищенной дугой. Это особенно важно для выполнения сварочных работ в полевых условиях. У процесса сварки порошковой проволокой большое будущее. Однако возможности сплошной сварочной проволоки еще далеко не исчерпаны. В частности, использование редкоземельных элементов открыло большие перспективы создания новых композиций проволок для сварки в защитных газах и без дополнительной защиты дуги. За истекшие годы, казалось бы, вполне устоялись наши представления о возможностях электрошлаковой сварки толстого металла. Немало было сделано в нашей стране и за рубежом, в частности в Великобритании, для устранения основного препятствия на пути этого прогрессивного способа сварки - необходимости нормализации сварного соединения. К сожалению, будучи довольно эффективными в применении к нелегированным сталям, все эти средства оказались недостаточными в случае легированных сталей, для которых неизбежное разупрочнение металла околошовной зоны требует восстановления его свойств высокотемпературной термообработкой.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |