|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением нофокусности и автономности по отношению к свариваемому материалу. Однопроходную сварку расположенных на различной высоте стыков проникающим пучком (рис. 3-12, б) выполняют в редких случаях, так как она не обеспечивает достаточно стабильного формирования швов. В некоторых конструкциях теплообменников (рис. 3-12, в) сварку выполняют внедренным пучком через ребро жесткости. Для исключения концентраторов напряжения в корне проплавления, предотвращения дефектов в нем, а также для выхода парогазовой фазы при вварке заглушек необходимо подготовлять соединения в соответствии с рис. 3-12, г. § 3-7. Сварка лазерным излучением Влияние параметров на размеры сварочной ванны. Режим импульсной лазерной сварки определяется вводимой в свариваемые детали энергией лазерного излучения Q, длительностью импульса t и радиусом светового пятна на облучаемой поверхности свариваемых деталей г/. От перечисленных параметров зависит освещенность в пятне Е = ---обобщенный и усредненный по длительности импульса и площади пятна энергетический параметр. С учетом поглощательной способности поверхности металла А плотность тепловой мощности в пятне Fo = = А -Полную характеристику режима сварки дают сочета- ния параметров Q, t, или Е, t, г. Влияние технологических параметров на геометрические размеры сварочной ванны определяется как величиной самих параметров, так и формой и размерами свариваемых деталей, а также и теплофизическими характеристиками основного металла. Зависимость глубины проплавления h тантала от длительности импульса, показанная на рис. 3-13, получена при беспичко-вом режиме генерации. Особенность этой зависимости состоит в том, что при малых значениях длительности светового импульса t глубина проплавления растет медленно, а при значениях t выше некоторого, характерного для данного значения Е, рост h существенно увеличивается и становится примерно пропорциональным t. Кривая 2 на рис. 3-14 содержит эти два участка зависимости. С увеличением Е длина медленно растущего участка резко сокращается. Зависимость глубины проплавления от освещенности в пятне, при прочих равных условиях, может быть различной. При малых Значениях освещенности наблюдается медленное возрастание Глубины проплавления, а при больших - быстрое возрастание. В случае беспичковой структуры генерации переход между этими двумя участками весьма резкий. С увеличением освещенности в области плавления металла (исключая область сверления) диаметр расплавленной зоны 9* 131

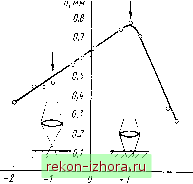

Ом mm Рис. 1,0 1,5 mc 0 0,5 10 1 10 E,Bm/cMi Рис. 3-14. Зависимость диаметра зоны проплава {/) и коэффициента формы проплава (2) от средней освещенности в световом пятне 3-13. Зависимость глубины проплавления металла от длительности импульса излучения при значениях освещенности: ; - 0,78- 10 Вт/см . 2 - 1,04-10 Вт/см2, 3-1,25-10 Bт/cм 4 - 1,51- 10 Вт/см МОНОТОННО возрастает, а коэффициент формы проплавления соответственно уменьшается (см. рис. 3-14). Влияние расфокусировки на глубине проплавления металла зависит от того, где размещено наименьшее сечение светового пучка - под облучаемой поверхностью (положительная расфокусировка) или над ней (отрицательная расфокусировка). В области положительных расфокусировок эта зависимость имеет максимум и глубина обработки изменяется более резко, чем при отрицательных расфокусировках (рис. 3-15). Несмотря на большую глубину проплавления, достигаемую при положительных расфокусировках, практически использовать указанное преимущество трудно, так как глубина проплавления в этом случае более чувствительна к изменению величины расфокусировки, чем в случае отрицательных расфокусировок, а это приводит к нестабильности режима сварки. Подбор оптимального режима сварки осуществляется изменением энергии излучения, диаметра пятна излучения и длительности Рис. 3-15. Влияние на глубину проплавления никеля удаления наименьшего сечения сфокусированного пучка от облучаемой поверхности Участок, расположенный между стрелками, соответствует разрушению металла  Z,MM импульса. Энергия излучения регулируется изменением напряжения накачки, диаметра отверстия диафрагмы и набором оптических фильтров. Последние расположены перед фокусирующей линзой. Два первых метода регулирования технологически менее удобны, чем третий, при котором проплавление металла практически прямо пропорционально плотности мощности в пятне. Наиболее невыгодно варьировать напряжение накачки, так как при этом изменяются длительность и пичковая структура лазерного излучения. Применение поляризационных ослабителей (например, призмы Глана или стопы из плоскопараллельных пластин) в сварочных установках с рубиновым лазером позволяет осуществить плавную регулировку выходной энергии без изменения других параметров сварочного режима. Недостатком этого метода являются высокая стоимость поляризационных призм, большие габаритные размеры стопы пластин. Диаметр светового пятна на поверхности детали можно регулировать, изменяя фокусное расстояние фокусирующей линзы, или же расфокусируя излучение. Технологически более удобным является последний метод. Технологические особенности. Лазерную сварку можно с успехом применять для получения различных типов сварных соединений из многих однородных и разнородных металлов. При сварке стыковых соединений возможны три технологические схемы нагрева: 1. Фокусировка пятна нагрева на стык соединения при примерно сходных теплофизических свойствах свариваемых металлов. В результате получается практически симметричный сварной шов. 2 Смещение пятна нагрева в сторону более тугоплавкого металла. Эту схему применяют в том случае, когда один из свариваемых металлов значительно более тугоплавкий. При этом происходит преимущественный нагрев и плавление более тугоплавкого металла. Плавление менее тугоплавкого металла осуществляется за счет теплоты, передаваемой его кромке от расплава. 3. Сварка с преимущественным нагревом менее тугоплавкого металла. В этом случае сварное соединение образуется в результате процесса сварки-пайки. Импульсная лазерная сварка стыковых соединений требует тщательной подгонки кромок свариваемых деталей. Необходимо обеспечить отсутствие скоса и повреждений кромок. В противном случае шов получится ослабленным (в результате отсутствия присадочного материала) либо при чрезмерно большом зазоре кромки оплавятся без образования общей сварочной ванны. Сварка нахлесточных соединений возможна по двум схемам: 1. Сварное соединение образуется в результате плавления обоих металлов. Схема применяется, если теплофизические свойства металлов близки или верхний из металлов, нагреваемый

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |